1. 서 론

1.1 연구배경 및 목적

1.2 연구동향

2. 재료 및 방법

2.1 결빙방지제

2.2 아스팔트 바인더

2.3 골재

2.4 배합설계

2.5 변형강도(SD: Deformation Strength) 시험

2.6 간접인장강도(ITS) 시험

2.7 휠 트래킹 시험

2.8 칸타브로 시험

3. 결과 및 고찰

3.1 배합설계

3.2 변형강도

3.3 간접인장강도

3.4 동적안정도

3.5 칸타브로 손실률

4. 결 론

1. 서 론

1.1 연구배경 및 목적

겨울철 강설 및 블랙아이스로 인하여 발생하는 노면의 결빙은 도로 이용자들의 안전을 위협할 뿐만 아니라 경제적으로도 악영향을 미친다. 현재 우리나라 제설시스템은 강설이 예상될 때 미리 제설제를 살포하는 예비 살포방식과 강설 시 제설제를 살포하는 본살포방식으로 구성되어 있다. 이러한 제설시스템은 기습 강설 및 기온 강하 등 예측 불가능한 기후 조건에서는 도로의 결빙을 방지할 수 없다. 따라서 겨울철 강설 및 블랙아이스로 인한 교통사고를 방지하기 위하여 선제적으로 대처할 수 있는 제설시스템이 필요하다.

결빙방지 아스팔트포장은 아스팔트 혼합물 제조시 결빙방지제를 첨가하여 포장체의 빙점을 강하시켜 노면의 결빙을 방지하는 포장공법이다. 결빙방지 아스팔트 포장에 사용되는 결빙방지제(Anti-icing Agent)는 노면의 얼음형성을 방지하기 위하여 개발되었으며, 노면의 빙점을 낮추어 노면결빙을 최대한 억제하는 재료이다. 본 연구의 목적은 결빙방지제를 첨가한 아스팔트 혼합물의 내구특성을 분석하여 결빙방지제가 아스팔트 혼합물에 사용 가능성 여부를 평가하는 것이다. 이를 위하여 현재 국도 및 고속도로에서 대표적으로 사용되고 있는 밀입도 아스팔트 혼합물, SMA 아스팔트 혼합물과 배수성 아스팔트 혼합물에 두 가지 결빙방지제를 적용하여 내구특성을 평가하였다.

1.2 연구동향

노면의 결빙을 방지하기 위하여 제설제의 사용이나 전기 또는 지열에너지를 이용하는 경우, 그리고 포장자체에 방빙성능을 부여한 결빙방지포장 등과 같은 연구들이 현재까지도 많이 진행되고 있다. 결빙방지포장은 물리계와 화학계 결빙방지포장으로 구분되며, 결빙방지 아스팔트포장은 화학계 결빙방지 포장이다. 화학계 결빙방지 포장은 염화물의 빙점강하 특성을 이용한 것으로써 대표적 결빙방지 포장으로 그리콜(Grikol), 버그리미트(Verglimit), 마필론(Mafilon), 윈터페이브(WinterPave), 자체 융설 아스팔트 콘크리트가 있다.

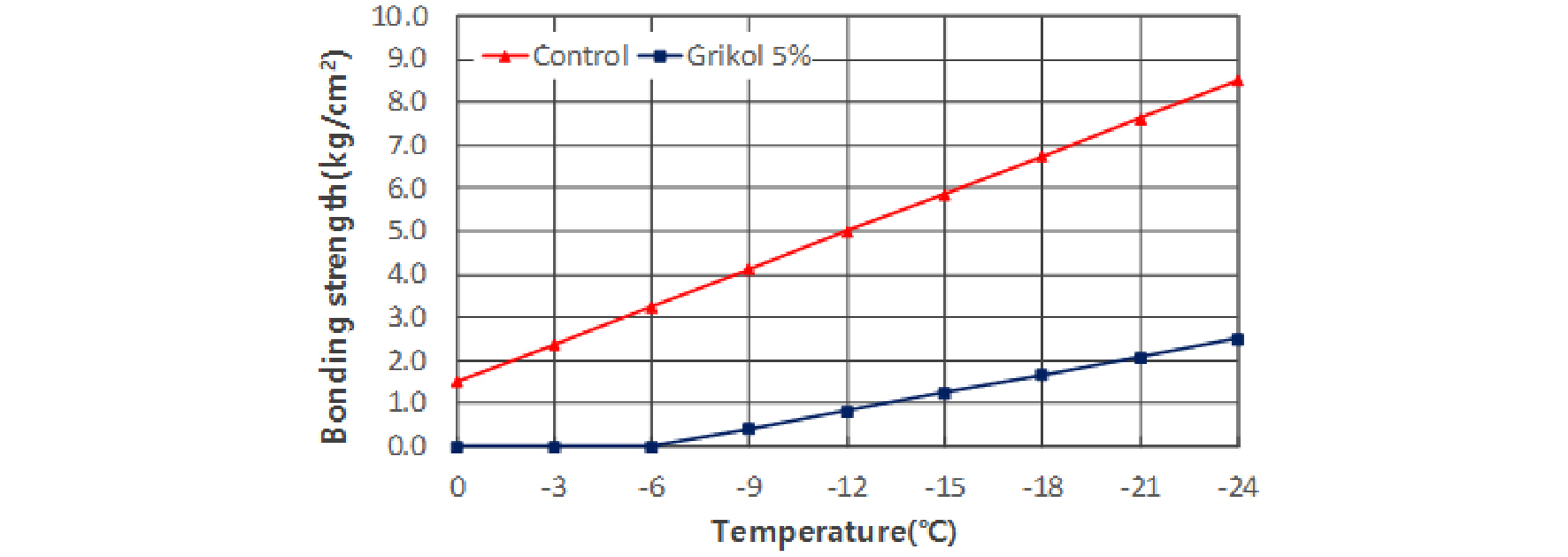

그리콜은 러시아의 NPO ROSDORNII 연구소가 1980년대에 개발한 아스팔트 콘크리트 혼합물용 결빙방지제(filler type)이며, 80%의 염화나트륨, 10%의 염화칼슘 및 10%의 Siakor(실리콘계)로 이루어져 있으며, Siakor는 소수성 및 빙점을 낮추는 규소-유기 화합물이다. 그리콜은 0°C 에서 -6°C 사이의 온도에서 방빙 효과가 있으며, 포장 표면과의 얼음의 부착력을 감소시킨다(Fig. 1).

버그리미트는 염화칼슘(90.5%) + 수산화나트륨(5.0%)을 아마인유(4.5%)로 피복된 입도 0.1~5 mm 크기의 아스팔트 혼합물용 결빙방지 포장재료이다. 1970년대 스위스에서 개발되었으며 미국, 캐나다, 프랑스 등지에서 사용하고 있다. 버그리미트는 -3°C의 온도에서 효과적인 결빙방지 재료로 개발되었으며, -3°C 이하의 낮은 온도에서는 효과가 떨어진다고 보고된 바 있다(MDOT, 2007).

마필론은 동절기에 노면의 결빙방지를 목적으로 독일에서 개발한 결빙방지제로 다공질 화성암분말의 공극 등에 염화물을 흡착시킨 것이다. 아스팔트 혼합물의 제조시 첨가하여 사용되며 노면온도가 -3~-5°C정도까지 결빙방지효과가 얻어진다(Mafilon, 2019). Wang et al.(2013) 등은 마필론을 사용한 아스팔트 혼합물은 마필론의 함량이 증가할수록 동적안정도와 수분 안정성이 감소하는 경향을 보인다고 하였다.

윈터페이브는 염화물을 포함하는 유기 및 무기성분 결빙방지 첨가제로 아스팔트 혼합물 생산 시 골재량의 4~5% 사용하며, 노면에서 얼음결정 형성을 방해하여, 얼음이 노면에 부착되지 않는 특징이 있다.

Kim et al.(2003) 등은 석탄폐석과 염화물을 폴리에스터를 사용하여 코팅한 융설제와 이를 이용한 자체 융설 아스팔트 콘크리트를 개발하였으며, 아스팔트 혼합물의 내구성을 평가한 결과, 융설제가 마샬안정도에 약간의 저하를 가져온다고 하였다.

2. 재료 및 방법

2.1 결빙방지제

본 연구에서는 2가지 결빙방지제를 아스팔트 혼합물에 사용하였다. 사용된 결빙방지제는 염화나트륨과 염화칼슘 그리고 실리콘계 발수제를 일정 비율로 혼합하여 제조된 것이다. Table 1은 본 연구에 사용된 결빙방지제의 재료 구성 비율을 보여주며, Fig. 2는 실리콘계 발수제를 보여준다.

Table 1. Material Composition of AIA

| Classfication | NaCl | CaCl2 | Silicon | Total |

| AIA-A | 80 | 10 | 10 | 100 |

| AIA-B | 90 | 0 | 10 | 100 |

본 연구에서 사용한 결빙방지제의 입도는 Table 2와 같으며 채움재 품질기준(Korea Expressway Corporation, 2012)을 만족하였다.

Table 2. Physical Property of AIA

| Classification | AIA-A | AIA-B | Specification |

| Specific Gravity (g/cm3) | 2.39 | 2.38 | - |

| Sieve | Passing (%) | ||

| 0.6 mm | 100 | 100 | 100 |

| 0.3 mm | 98 | 97 | 95~100 |

| 0.15 mm | 91 | 91 | 90~100 |

| 0.08 mm | 74 | 72 | 70~100 |

2.2 아스팔트 바인더

본 연구에서는 총 3종류의 아스팔트가 사용되었다. PG 64-22 등급의 아스팔트 바인더는 밀입도 아스팔트 혼합물에 사용되었고, PG 76-22 등급의 아스팔트 바인더는 SMA 아스팔트 혼합물, PG 82-34 등급의 아스팔트 바인더는 배수성 아스팔트 혼합물에 사용되었다.

2.3 골재

본 연구에 사용된 골재는 굵은 골재 및 잔골재, 채움재가 사용되었으며, 굵은골재는 골재최대치수 13, 10 mm SMA 혼합물용 골재를 사용하였고, 잔골재는 6 mm이하 골재를 사용하였다.

2.4 배합설계

본 연구에서 사용한 아스팔트 혼합물의 배합설계는 “고속도로공사 전문시방서(2012)”에 근거하여 표층용 밀입도 혼합물(이하, DGA 13 mm)과 SMA 13 mm, SMA 10 mm, 배수성 10 mm 혼합물을 배합설계하였다.

AIA 첨가 혼합물은 AIA를 DGA 13 mm, SMA 10 mm, SMA 13 mm, 배수성 혼합물에 대하여 골재 중량의 4%, 5%, 5%, 4%를 사용하였으며, 기존 채움재를 치환하여 사용하였다.

2.5 변형강도(SD: Deformation Strength) 시험

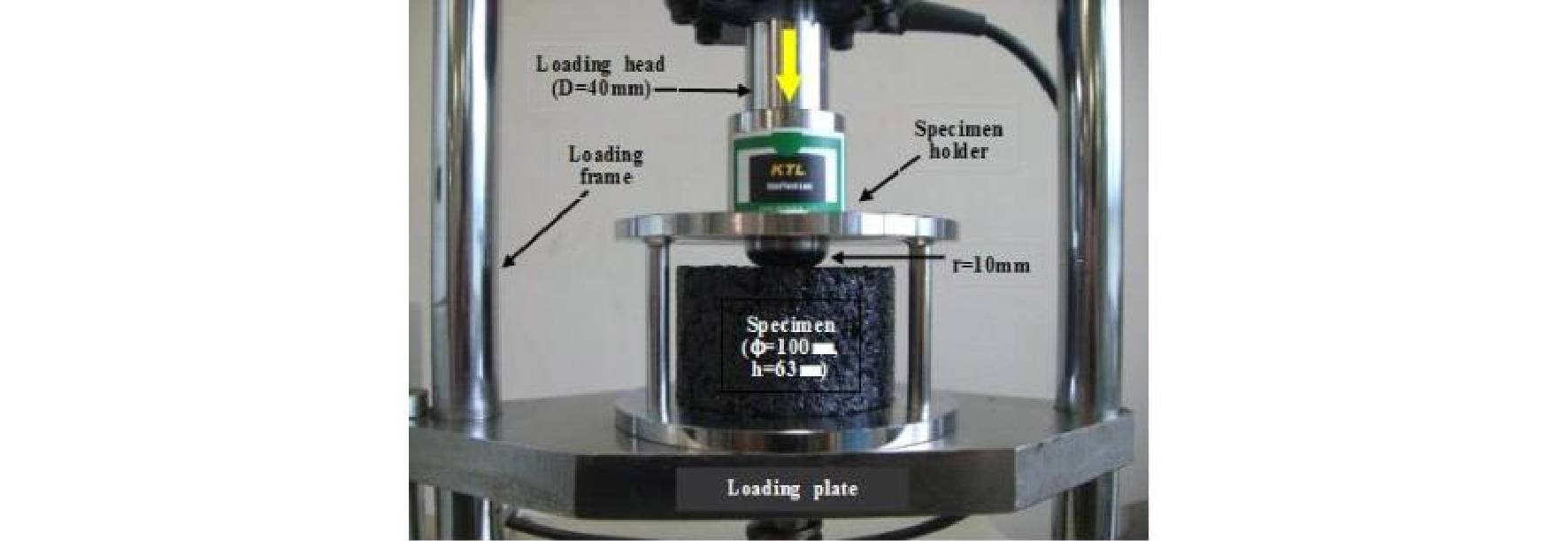

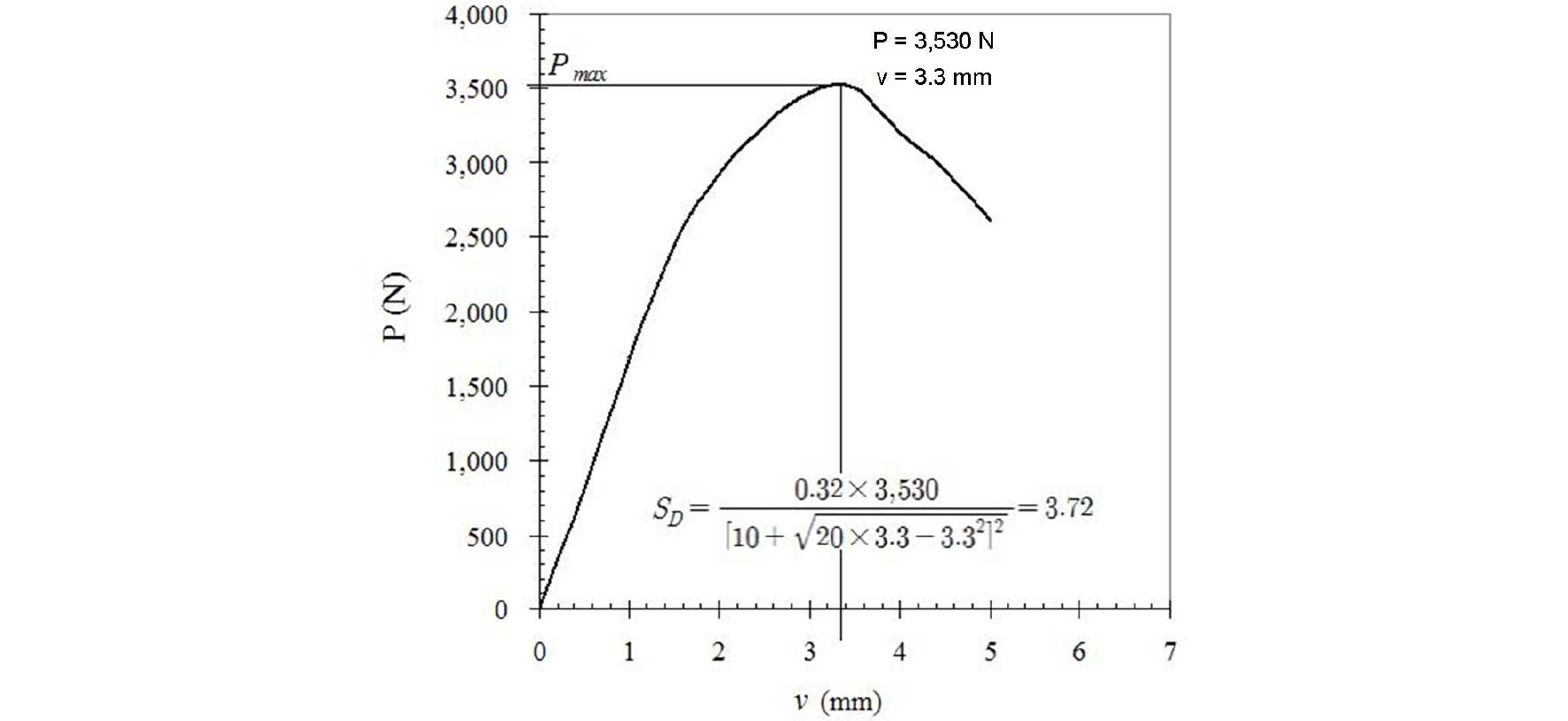

아스팔트 콘크리트의 변형강도는 60°C 공시체에 하중을 가하여 얻은 하중-변형 곡선에서 최대 하중 값(P)과 이때 표면으로부터 눌려 들어간 수직변형 값(ν)을 읽어 아래의 식 (1)에 따라 변형강도를 계산하였다(Kim et al., 2004). Fig. 3은 변형강도시험 모습을 Fig. 4는 하중-변형 곡선을 보여준다.

| $$S_D=\frac{0.32P}{(10+\sqrt{20\nu-\nu^2})^2}$$ | (1) |

여기서, SD = 변형강도(MPa), P = 최대하중(N), ν= 최대하중에서의 수직변위(mm)

2.6 간접인장강도(ITS) 시험

본 연구에서는 일반 혼합물에 비하여 결빙방지제를 사용한 아스팔트 혼합물의 균열저항성에 미치는 영향을 분석하고자 간접인장강도(Indirect tensile strength: ITS)를 측정하였다. 이를 위해 공시체를 시험온도인 25°C 온도에서 24시간 안정화 시킨 후 50 mm/min 속도로 하중을 가하여 얻어진 최대 하중과 공시체 치수를 식 (2)를 사용하여 간접인장강도를 구하였다. Fig. 5는 간접인장강도시험 모습을 보여준다.

| $$ITS=\frac{2P}{\pi Dt}$$ | (2) |

여기서, ITS = 간접인장강도(MPa), P = 최대하중(N), D = 공시체 직경(mm), t = 공시체 두께(mm)

2.7 휠 트래킹 시험

휠트래킹 시험은 시험온도 60°C, 재하 윤하중은 686 N, 통과횟수 42회/min로 60분 동안 2,520회 반복주행에 따른 침하량을 측정하였으며, 식 (3)을 사용하여 동적안정도를 산출하였다. Fig. 6은 휠 트래킹시험을 수행하기 위하여 공시체를 시험기에 거치한 모습을 나타낸다.

| $$DS=42\times\frac{t_2-t_1}{d_2-d_1}\times c$$ | (3) |

여기서, DS = dynamic stability(pass/mm), d1 = t1에서의 변형량(mm), d2 = t2에서의 변형량(mm), c = 보정계수 1.0

2.8 칸타브로 시험

배수성 아스팔트 혼합물의 골재 비산 저항성을 평가하기 위한 시험으로 다짐된 배수성 공시체를 로스앤젤레스 시험기에 넣고 분당 30회 회전수로 드럼을 300회 회전시킨 후 시험 전 공시체 질량과 시험 후 공시체 질량을 측정하여 칸타브로 손실률(%)을 식 (4)와 같이 산출하였다. 시험온도는 20°C에서 수행하였으며, Fig. 7은 칸타브로 시험기를 보여준다.

| $$C.L(\%)=\frac{A-B}A\times100$$ | (4) |

여기서, C.L = 칸타브로 손실률(%), A = 시험 전 시편의 질량(g), B = 시험 후 시편의 질량(g)

3. 결과 및 고찰

3.1 배합설계

DGA 13 mm, SMA 10 mm, SMA 13 mm, 배수성 10 mm 각 혼합물별로 규격에 따라 배합설계를 진행하여 최적 아스팔트 함량을 결정하였다. Table 3은 OAC 검증을 완료하여 제조한 공시체의 밀도와 공극률, AIA의 함량을 보여준다. Table 3에서와 같이 AIA 미첨가(Control)와 AIA 첨가 혼합물의 OAC 특성은 큰 차이가 없는 것으로 나타났다. 이는 AIA의 입도가 채움재의 입도와 매우 유사하기 때문에 채움재를 AIA로 치환하여 아스팔트 혼합물에 사용하여도 아스팔트 혼합물의 체적 특성에 변화를 가져오지 않는다고 판단된다.

Table 3. Asphalt Mixtures Composition

3.2 변형강도

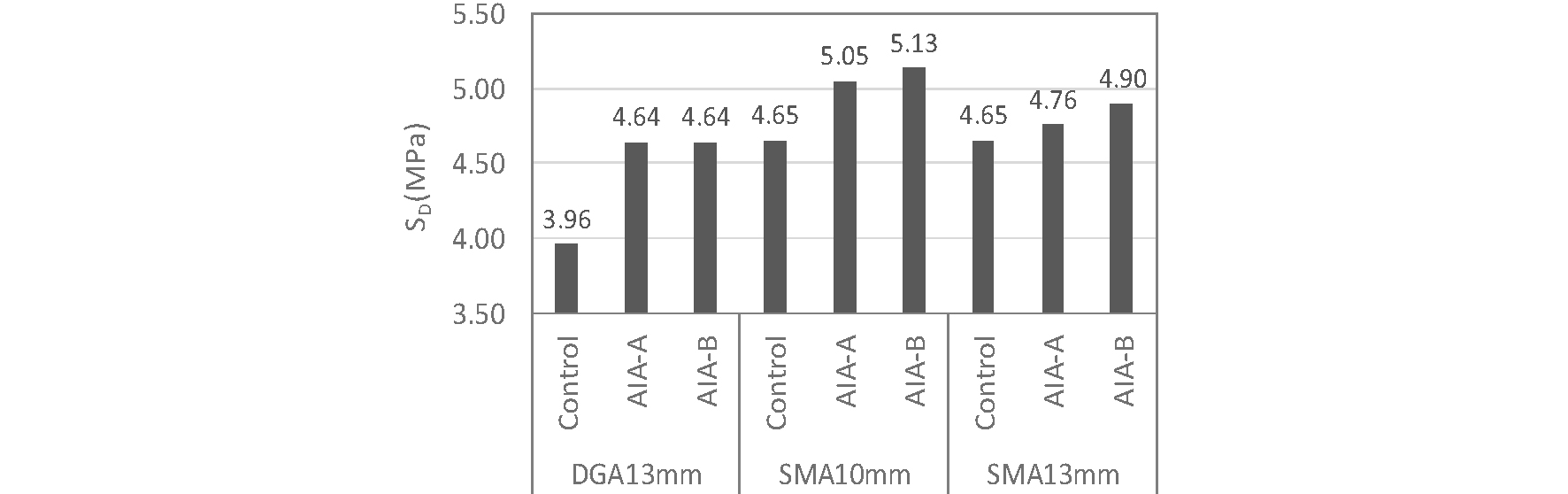

결빙방지 아스팔트 혼합물의 공용특성을 평가하기 위해 DGA 13 mm, SMA 10 mm, SMA 13 mm 3가지 혼합물을 2 그룹(AIA 무첨가, AIA 첨가)으로 나누어 시험하였다. 배수성 혼합물은 변형강도와 상관성이 낮기 때문에 본 연구에서는 제외하였다(Kim et al., 2010).

Fig. 8에서와 같이 DGA 혼합물의 경우 변형강도는 AIA를 첨가하지 않은 혼합물보다 AIA를 사용한 혼합물이 오히려 변형강도 값이 17% 높게 나타났다. SMA10 mm 혼합물의 경우도 마찬가지로 AIA를 사용한 혼합물이 8%~10% 높은 수치를 나타내었다. SMA13 mm 혼합물 또한 2%~5% 높게 나타나 AIA의 사용이 변형강도에 저하를 가져오지 않고 오히려 다소 높게 나타나는 결과를 나타내었다. AIA의 구성 성분 중 염화물은 물에 잘 용해되는 것이 특징인데 변형강도시험을 위해 30분간 수침 후 어느 정도의 염화물이 용해되었다고 하더라도 변형강도의 저하를 가져오지 않은 것으로 보인다. 이러한 결과는 염화물을 코팅하고 있는 실리콘 발수제가 염화물의 용해를 일정 부분 억제하기 때문이거나 표면부의 염화물만 녹아 강도에는 영향을 미치지 않았기 때문이라고 추정된다.

따라서 채움재인 석회석분(4%~5%)을 치환하여 적용하는 AIA의 사용이 아스팔트 혼합물의 소성변형에 미치는 영향이 없음을 확인할 수 있다.

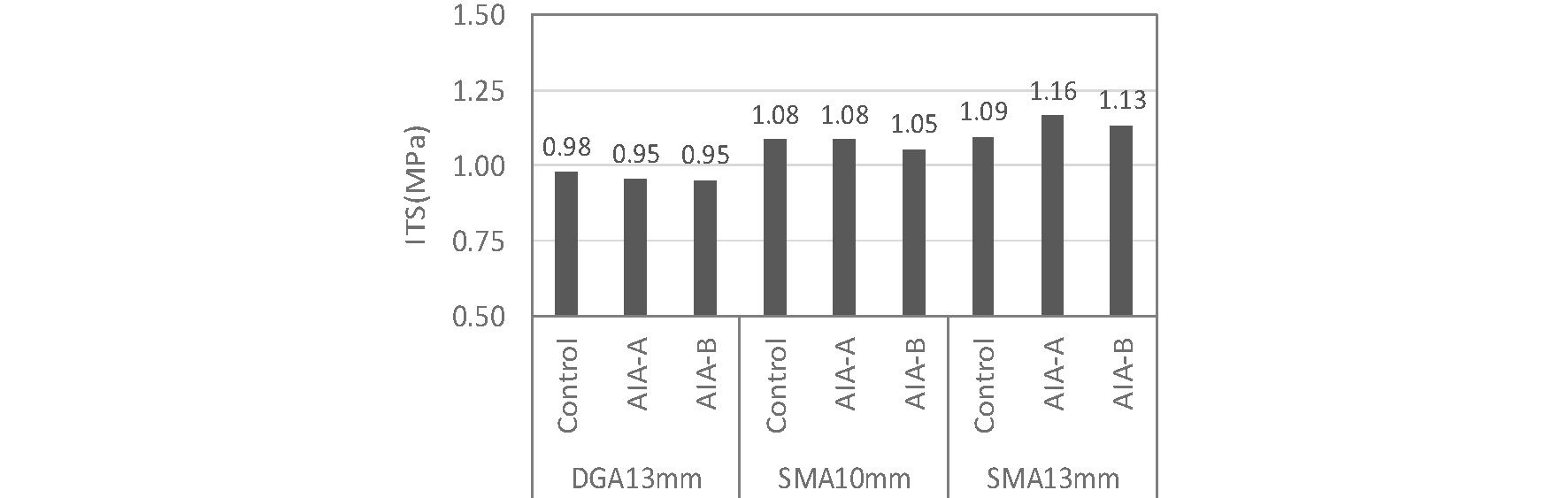

3.3 간접인장강도

ITS 시험 결과, Fig. 9에서와 같이 간접인장강도는 DGA 13 mm가 0.95 MPa 이상, SMA 10 mm가 1.05 MPa 이상, SMA 13 mm가 1.09 MPa 이상의 높은 ITS 값을 나타내었다. 결빙방지제 사용 유무에 따른 ITS 값 비교 결과, DGA 13 mm와 SMA 10 mm 혼합물의 경우, AIA가 사용된 혼합물의 간접인장강도가 같거나 약 3% 감소하였고, SMA 13 mm 혼합물의 경우, AIA를 사용한 혼합물이 약 3~6% 증가하는 결과를 보였다. AIA를 사용한 아스팔트 혼합물의 간접인장강도는 AIA를 사용하지 않은 혼합물과 ±6% 범위 내에 있어 큰 차이를 보이지 않았다. AIA의 유·무에 따라서 상기 변형강도와 마찬가지로 간접인장강도의 변화가 크게 나타나지 않기 때문에 AIA를 채움재로 치환하여도 인장강도 특성에 영향을 미치지 않을 것이라고 판단된다. 이는 AIA가 아스팔트 콘크리트의 채움재 역할도 병행할 수 있는 재료임을 보여준 것이라 할 수 있다.

3.4 동적안정도

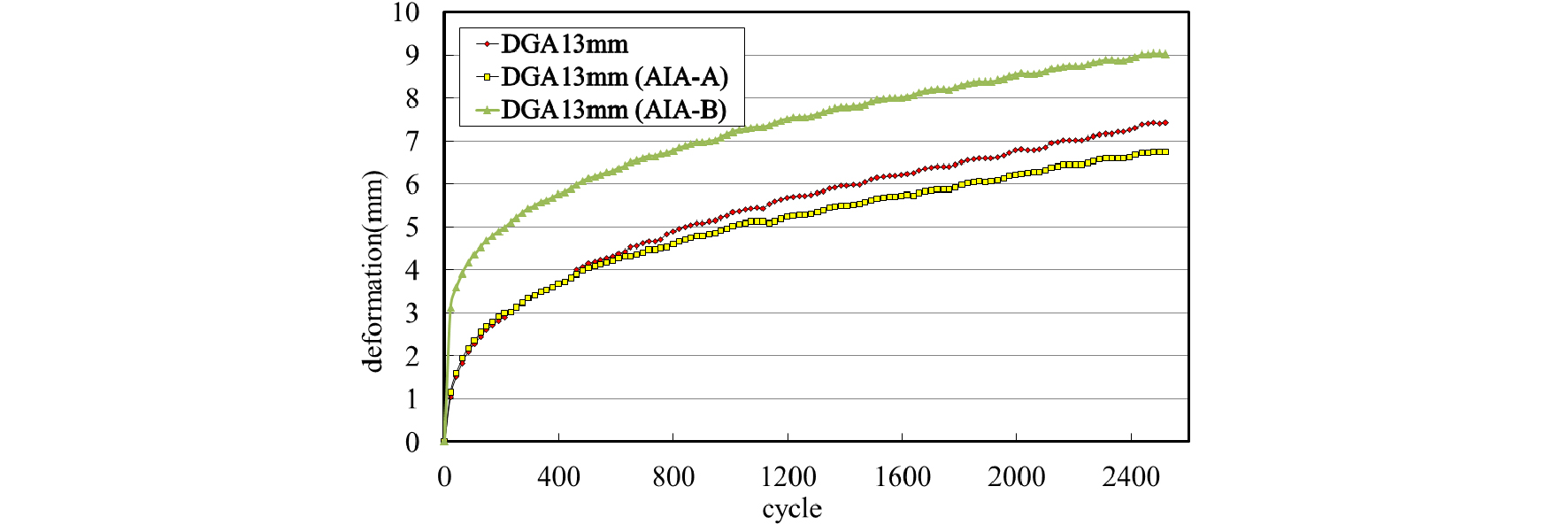

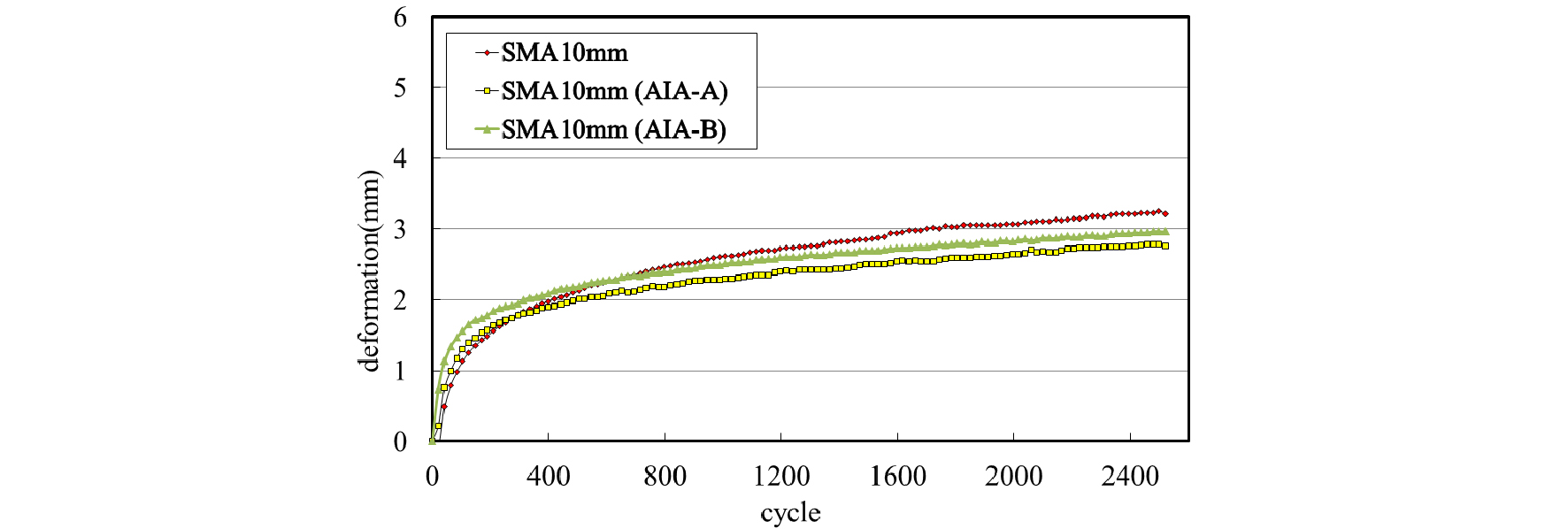

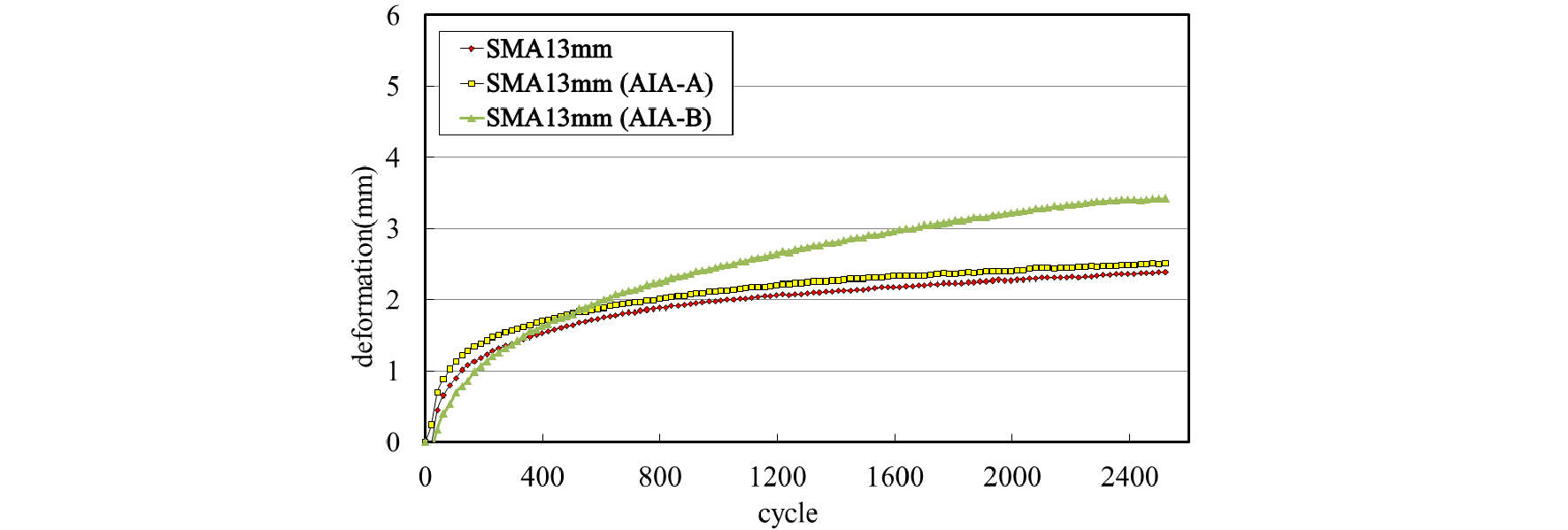

Table 4에서와 같이 DGA 13 mm 혼합물은 AIA가 첨가되지 않은 혼합물의 동적안정도가 757 pass/mm, AIA가 첨가된 혼합물의 동적안정도가 915~962 pass/mm로 DGA 13 mm 혼합물의 동적안정도 기준인 750 pass/mm을 만족하는 값을 나타냈다. SMA 10 mm, SMA 13 mm 혼합물은 AIA의 유·무에 관계없이 동적안정도가 약 4,000 pass/mm 이상으로 SMA 혼합물의 동적안정도 기준인 2,000 pass/mm보다 2배 이상 높은 동적안정도 값을 나타내었다. 시험을 수행한 모든 혼합물의 경우 AIA를 사용하여도 동적안정도의 저하를 야기하지 않았으며 오히려 DGA 13 mm 혼합물과 SMA 혼합물 2종의 경우는 AIA가 첨가된 혼합물이 더 높은 동적안정도를 나타내었다.

Table 4. Results of Wheel Tracking Test

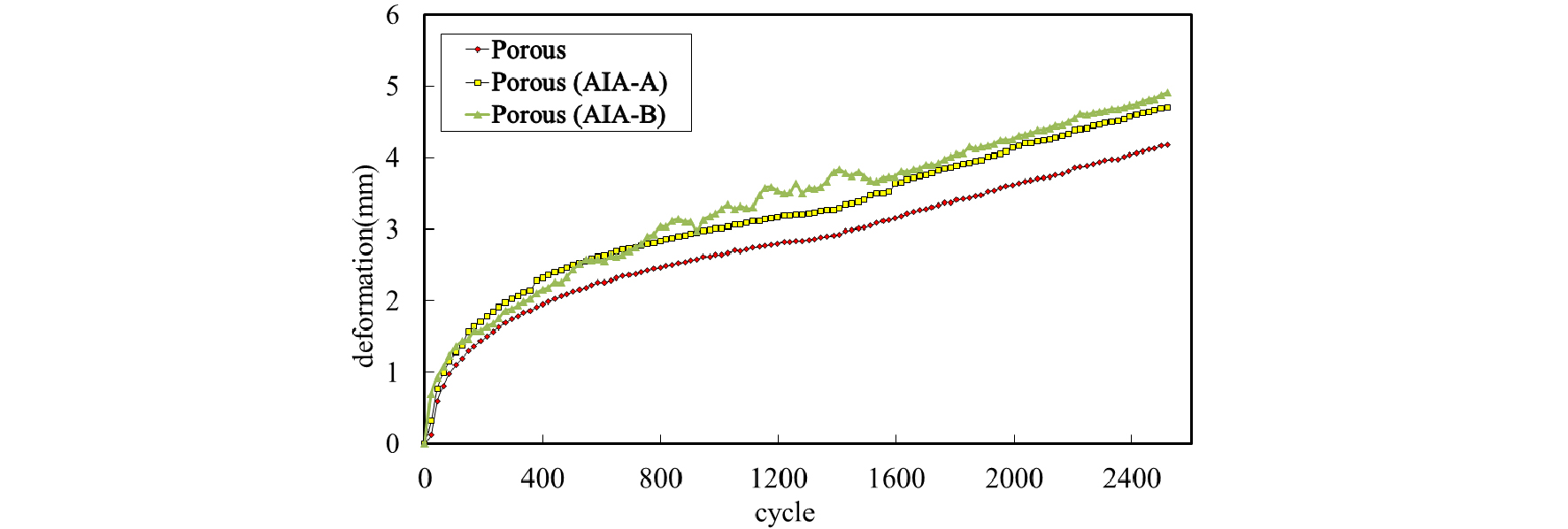

Porous 10 mm의 경우 800 pass/mm 대의 비교적 낮은 동적안정도가 측정되었다. Fig. 13의 침하깊이를 살펴보면 약 35분부터 침하되는 기울기가 급격히 증가되는 것을 확인할 수 있는데, 이는 공용기간 중반부터는 Porous 10 mm 혼합물의 높은 공극률로 인한 소성변형이 급격하게 나타날 수 있을 것이라고 판단된다. 하지만 DGA 13 mm와는 비슷한 수준이어서 어느 정도의 공용성은 확보할 수 있을 것이라 판단된다. Fig. 10~Fig. 13은 각 혼합물의 휠 트래킹 시험결과 프로파일을 보여준다.

3.5 칸타브로 손실률

일반적으로 배수성 혼합물은 20% 이상의 높은 공극률을 갖기 때문에 공용중에 골재 탈리로 인한 파손이 발생한다. 본 연구에서는 AIA 유무에 따른 배수성 혼합물의 비산 저항성을 평가하기 위하여 칸타브로 시험을 실시하였다. Table 5에서와 같이 칸타브로 손실률은 일반 배수성이 4, AIA가 사용된 배수성이 5로 나와 기준(20 이하)을 만족하였으며, 손실률에 큰 차이가 없었다. 이는 결빙방지제가 채움재에 비하여 아스팔트와의 결합력을 저하시키지 않는다는 것을 의미하며 동일 수준의 성능을 발휘하기 때문에 사용 시 채움재의 치환에 문제가 없을 것으로 판단된다. Table 5와 Fig. 14는 칸타브로 시험결과 및 시험 후 시편의 모습을 보여준다.

Table 5. Cantabro Test Results

| Mixture | Cantabro (%) | Specification (%) |

| Porous | 4 | ≥20 |

| Porous (AIA-A) | 5 | |

| Porous (AIA-B) | 5 |

4. 결 론

본 연구에서는 결빙방지제(Anti-Icing Agent : AIA)가 사용된 결빙방지 아스팔트 혼합물의 변형강도, 간접인장강도, 휠트래킹 시험, 칸타브로 시험을 통하여 결빙방지제가 아스팔트 혼합물의 내구성능에 미치는 영향을 평가하여 다음과 같은 결론을 얻었다.

1. DGA, SMA, 배수성 혼합물의 배합설계 결과, AIA를 채움재로 치환하여도 혼합물의 체적특성에 큰 변화가 없음을 알 수 있었다.

2. 변형강도 및 동적안정도 분석결과, AIA의 사용은 소성변형저항성을 저하시키지 않는 것을 확인할 수 있었다.

3. AIA가 사용된 아스팔트 혼합물의 간접인장강도는 일반 혼합물과 큰 차이를 보이지 않아 균열저항성에 영향을 미치지 않는다고 판단된다.

4. 칸타브로 시험결과 AIA가 사용된 배수성 혼합물의 골재탈리정도가 일반 배수성 혼합물과 비슷하고 기준값을 만족하여 바인더와의 결합에 영향을 미치지 않는 것으로 판단되었다.

5. AIA가 혼입된 결빙방지 아스팔트혼합물은 소성변형저항성, 균열저항성, 골재탈리저항성에 영향을 미치지 않는것으로 판단되므로 현장 적용에 큰 문제가 없을 것으로 사료된다.

6. 향후 연구에서 시험시공을 통한 결빙방지 아스팔트포장의 내구성 검증뿐만 아니라 결빙방지 효과 분석까지 이루어진다면 블랙아이스를 방지할 수 있는 포장 공법으로 적용될 수 있을 거라 판단된다.