1. 서 론

2. 재료 및 방법

2.1 사용재료

2.2 실험방법

3. 결과 및 고찰

3.1 배합설계 결과

3.2 균열저항성 평가

3.3 소성변형저항성 평가

3.4 수분저항성 평가

4. 결 론

1. 서 론

도로 포장용 아스팔트 혼합물은 가열아스팔트 혼합물(hot-mix asphalt: HMA), 중온아스팔트 혼합물(warm-mix asphalt: WMA), 상온아스팔트 혼합물(cold-mix asphalt: CMA)로 생산온도에 따라서 구분할 수 있으며(Park et al., 2010; Angelo et al., 2008; Bonaquist, 2011), 최근 들어 보다 낮은 온도에서 아스팔트 혼합물을 제조하고자 하는 연구가 세계적으로 진행되고 있다. 아스팔트 혼합물 생산 시 제조 온도가 낮을수록 골재가열에 소모되는 화석연료 사용 감소, 온실가스, 미세먼지 등 유해물질 배출 감소, 악취 감소, 시공안전성 개선 등 환경 및 경제적 효과가 있다(Kim et al., 2020). 더불어 RAP(reclaimed asphalt pavement)을 사용한 순환아스팔트 혼합물(recycled asphalt mixture)은 생산온도가 낮은 방식일수록 RAP 사용량을 증가시킬 수 있는 장점이 있다(Guo et al., 2020). 즉, 혼합 성능 개선 및 신규재료와 결합력 향상을 목적으로 RAP에 포함된 수분(moisture)을 제거하고, 노화바인더에 유동성을 부여하기 위해 RAP을 dryer에서 가열하여 혼합물 제조에 사용한다. 하지만 RAP dryer에서 가열된 RAP의 온도는 신규골재에 비하여 낮으므로 신규골재 및 아스팔트와 혼합된 상태에서 순환아스팔트 혼합물 온도는 HMA에 비하여 낮은 것이 일반적이다. 일반 HMA와 유사한 혼합물 온도를 유지하기 위해서 신규골재의 가열온도를 높이는 경우 연료소모가 증가하여 재활용에 따르는 이점을 기대하기 어렵다. 이때 WMA 방식 또는 CMA 방식을 적용하면 HMA와 비교하여 많은 양의 RAP을 사용하여도 혼합물 제조온도 범위(혼합 및 다짐온도)에 있으므로 다량의 RAP 사용이 가능하다.

아스팔트 혼합물 제조 시 골재 가열온도를 30~40°C 낮추어 생산하는 중온 아스팔트(WMA) 혼합물 제조 기술은 환경 및 경제적 기대효과로 인하여 세계적으로 널리 적용되고 있으며, 보다 진보된 기술을 개발하여 현장에 적용하고자 하는 연구가 지속적으로 수행되고 있다. 최근 들어 아스팔트 혼합물 연구는 WMA보다 더 낮은 온도에서 혼합 및 다짐이 가능하며 안정적으로 아스팔트 혼합물을 제조 및 포설하고 시공 후 공용성능 확보를 목적으로 진행되고 있다(Bochove et al., 2012).

중온 아스팔트 혼합물을 제조하는 방법에는 유기 및 화학첨가제, 폼드 아스팔트 등 다양한 방식이 적용되고 있다(Jo et al., 2020). 대표적으로 Sasobit, asphalten B 등 왁스계열 유기첨가제, EvothermTM 등 화학 첨가제가 널리 사용 중에 있고, 폼드아스팔트 방식으로는 Zeolites®, Advera®, LEA®, Gencor® 등이 있다. 미국의 경우 첨가제 방식과 폼드 아스팔트 방식이 유사한 비율로 현장에 적용되고 있다(National Academic of Science, 2017). 또한 현장에서 WMA의 공용성능을 유지하기 위해서 소성변형저항성, 피로균열 저항성, 동결융해 및 수분 작용에 대한 박리 저항성 등 내구성 확보가 중요하며 특히, RAP을 사용한 순환아스팔트 혼합물의 경우 수분 저항성 확보가 중요하다.

RAP을 WMA 제조에 사용하는 경우 중온화 첨가제의 영향으로 수분저항성 개선효과와 더불어 내구성능 개선과 장기공용성 증진효과가 있고(Monu et al., 2019), RAP에 포함된 노화된 바인더는 WMA 첨가제를 사용한 혼합물의 고온 강성을 증가시키는 효과가 있어 RAP과 재생첨가제 사용이 적정한 수준으로 증가하면 소성변형 저항성 개선에 도움이 되며, 첨가제 형식의 WMA 혼합물은 Foamed 형식 비해 수분저항성이 우수하다고 하였다(Guo et al., 2020).

RAP을 사용한 순환아스팔트 혼합물은 RAP에 포함된 노화된 바인더의 회생여부가 순환아스팔트 혼합물의 내구성 및 수분저항 특성에 영향을 미치며, RAP의 노화된 바인더가 적절한 수준으로 회생되지 못하면 박리, 포트 홀, 조기균열 발생 등 파손 가능성이 커진다. 따라서 본 연구에서는 2종의 Wax 및 기타 재료를 사용하여 중온화 첨가제를 개발하였고, 이를 활용하여 RAP 함량에 따른 표층용 중온 순환아스팔트 혼합물의 균열저항성 및 수분저항성을 평가하였다. 중온 순환아스팔트 혼합물 제조 시 RAP을 15, 30, 50% 사용하여 신규골재를 대체하였다. 배합설계 결과 결정된 최적 아스팔트 함량(optimum asphalt content: OAC)으로 공시체를 제조하여 25°C 간접인장강도 실험을 수행하였고, 간접인장강도, Toughness, 강성지수를 구하여 균열저항성을 평가하였다. WMA의 수분저항성을 평가하기 위해서 60°C 변형강도를 일반적인 방법(MOLIT, 2021)과 60°C에서 48시간 수침 후 변형강도를 측정하고 변형강도 비를 계산하여 RAP 함량에 따른 특성을 비교하였다.

2. 재료 및 방법

2.1 사용재료

2.1.1 아스팔트

본 연구에서 국내 아스팔트 혼합물 제조에 널리 사용되는 공용성 등급(performance grade: PG) 64-22(침입도 60-80)의 아스팔트를 기본 바인더로 사용하였다.

2.1.2 골재 및 채움재

아스팔트 혼합물의 90% 이상을 차지하는 골재는 내구성에 큰 영향을 미친다(Roberts et al., 1998). 본 연구에서 골재는 국내에서 주로 사용되는 화강암으로 굵은골재 13 mm, 5 mm 이하의 부순모래를 사용하였다. 채움재로 석회석 분말(limestone powder)을 사용하였으며, 순환 아스팔트 혼합물의 박리 방지를 목적으로 소석회(hydrated lime)를 혼합물 중량의 1%를 사용하였다. 아스팔트 혼합물 제조 시 소석회의 사용은 박리저항성 개선, 노화도 개선, 점도강화 효과로 인한 소성변형 저항성 개선, 균열저항성 개선 등의 효과가 있음(Kim, 2015)이 확인되어 국내에서 박리방지재로 널리 사용 중에 있다(MOLIT, 2021). 아래의 Table 1은 골재의 물리적 특성을 보여준다.

Table 1.

Properies of aggregate

| Agregate | Specific Gravity (g/cm3) | Absorption (%) | Abrasion (%) | ||

| 13 mm | 2.682 | 2.711 | 2.759 | 1.08 | 32.1 |

| Screenings | 2.627 | 2.665 | 2.716 | 1.26 | - |

| Limestone powder | - | - | 2.765 | - | - |

2.1.3 RAP (reclaimed asphalt pavement)

본 연구에서 중온 순환아스팔트 혼합물을 제조하기 위해서 도로 유지보수 현장에서 수거된 RAP(reclaimed asphalt pavement)을 사용하였다. RAP은 0%(control), 15%, 30%, 50%를 사용하여 신규 골재를 대체하였다. 연소시험법(KS F 2490)으로 측정한 RAP의 아스팔트 함량은 6.0%이었고, 가열 및 중온 순환아스팔트 혼합물 배합설계 시 RAP 아스팔트 함량의 75%를 유효아스팔트 함량으로 간주하여 RAP에 포함된 아스팔트 함량은 4.5%를 적용하였다(GDOT SP-2, 2014). Table 2는 본 연구에 사용된 RAP의 입도를 보여준다.

Table 2.

Percent passing of RAP in this study

| Sieve size (mm) | 20 | 13 | 10 | 4.75 | 2.35 | 0.6 | 0.3 | 0.15 | 0.08 |

| % Passing | 100 | 99.5 | 94.0 | 72.2 | 54.2 | 21.1 | 11.2 | 4.4 | 1.3 |

2.1.4 Wax계 중온화 첨가제 및 개질재

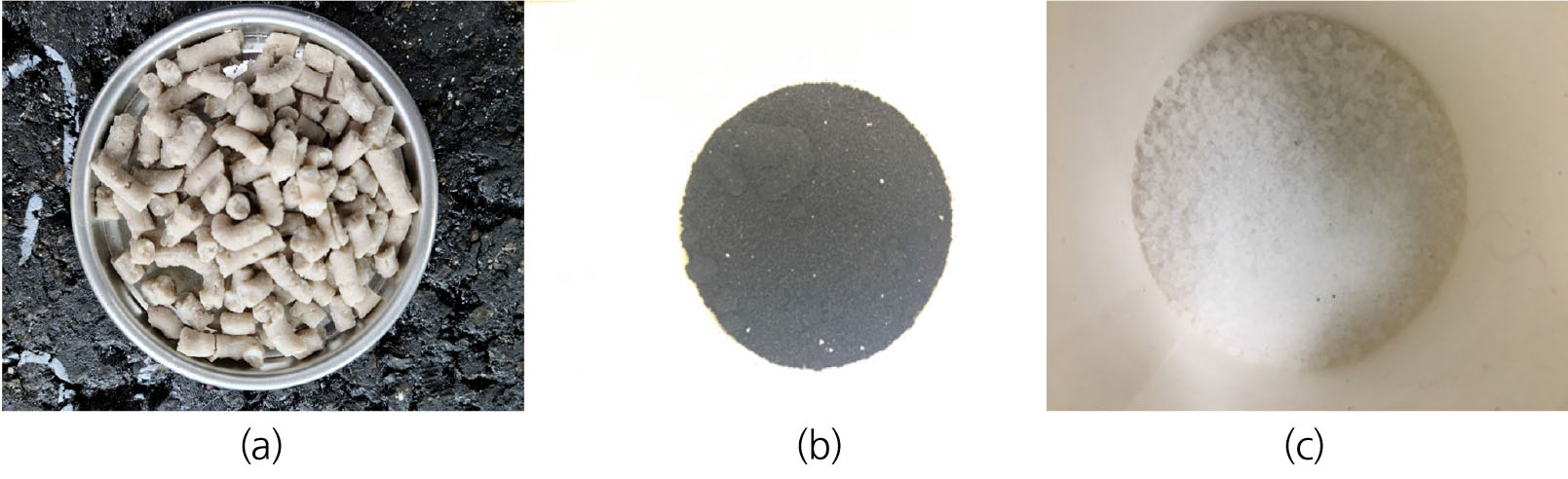

본 연구에서는 기 개발된 Wax계 아스팔트 중온화 첨가제를 실험에 사용하였다(Fig. 1(a)). 중온화 첨가제는 아스팔트의 융점 강화, 변형저항성 강화, 유동성 증대, 저온성능 강화, 박리저항 강화를 목적으로 2종의 왁스와 분말 형태의 기타 재료를 사용하여 펠렛으로 제조하였다. 유동성 증대 및 박리저항 강화 목적으로 사용된 분말형태의 소석회와 오일은 RAP을 사용한 순환아스팔트 혼합물의 노화개선 효과를 기대할 수 있다.

더불어 CRM(croumb rubber modifier)과 Waste polyethylene을 개질재로 사용하여 PG76-22 아스팔트를 제조하고 순환아스팔트 혼합물 제조에 사용하였다. Fig. 1(b), (c)는 본 연구에 사용된 개질재(modifier)를 보여준다.

Fig. 1.

(a) Wax base warm mix additive, (b) CRM, and (c) Waste polyetnylene (An et al., 2021; Lee et al., 2021; Jo et al., 2020)

2.2 실험방법

2.2.1 배합설계

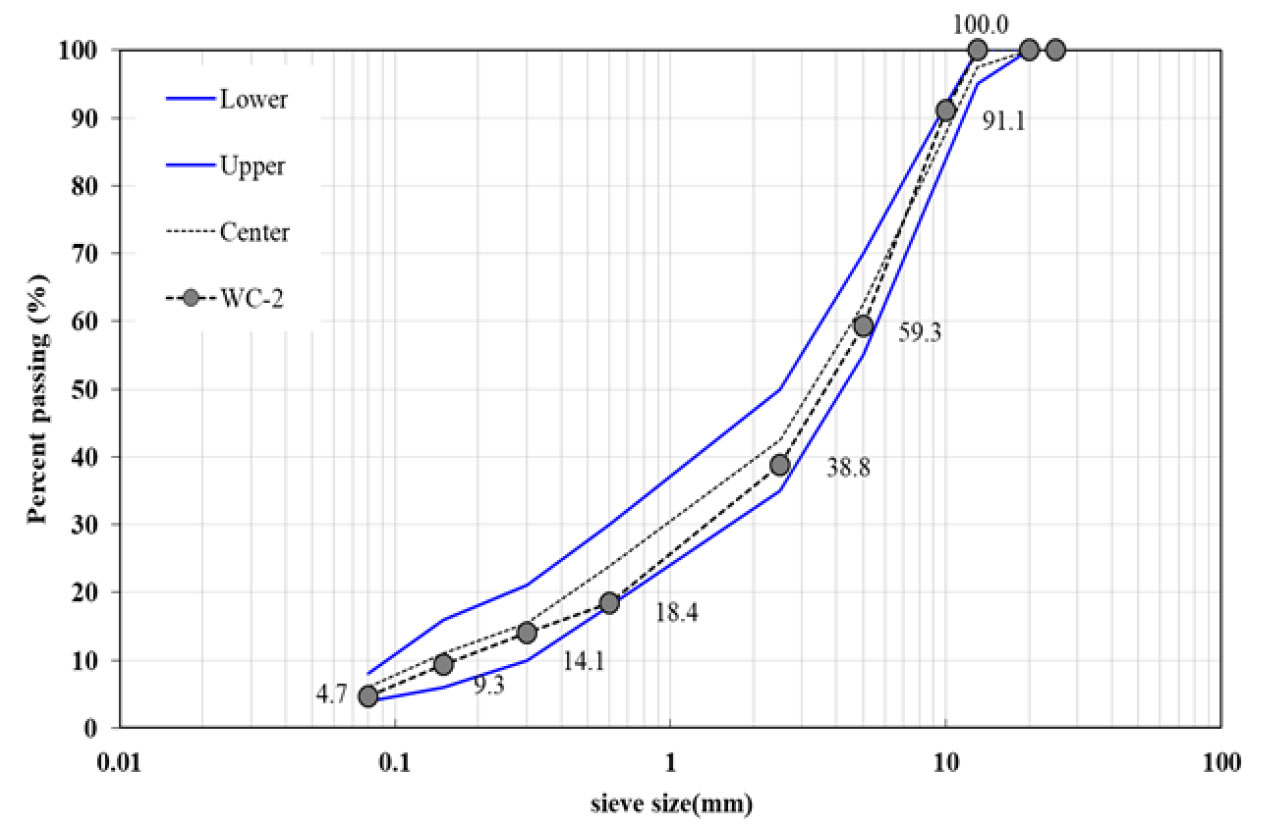

아스팔트 콘크리트 포장 시공 지침(MOLIT, 2021)의 표층용 WC-2 입도(Fig. 2)를 적용하여 배합설계를 수행하였다. Tables 3, 4에 배합설계 시 혼합물 제조 조건 및 최적 아스팔트 함량(optimum asphalt content: OAC)결정 기준을 적용하였다. 배합설계 결과 결정된 OAC로 중온 순환아스팔트 혼합물을 제조하고 단기노화 후 실험용 공시체를 제조하였다.

Table 3.

Maunfacturing conditions

Table 4.

Mix design criteria

2.2.2 간접인장강도 실험

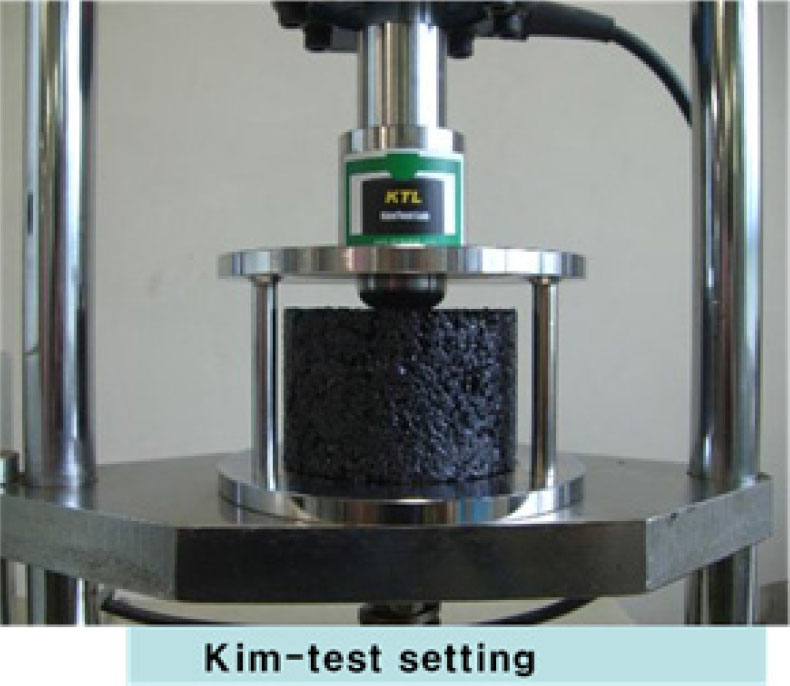

본 연구에서 중온 순환아스팔트 혼합물의 균열저항성을 평가하기 위해서 25°C 상온에서 간접인장강도(indirect tensile strength: ITS, KS F 2382) 실험을 수행하였다. 공시체 상부에 50 mm/min의 속도로 하중을 가하여 공시체 파괴 시 최대하중(N)과 그때의 변위(δ)를 측정하여 간접인장강도(ITS), 터프니스(toughness) 및 강성지수(stiffness index: SI)를 계산하였다.

2.2.3 변형강도 실험

본 연구에서 중온 순환아스팔트 혼합물의 소성변형 저항성을 평가하기 위해서 변형강도(deformation strength: SD; MOLIT, 2021) 실험을 수행하였다. 60°C 수조에 30분 동안 수침 후 꺼내어 신속하게 어셈블리에 거치시키고 30 mm/min 속도로 하중을 가하여 공시체가 파괴될 때의 최대하중(N)과 그때의 변형량(y)을 구하여 변형강도를 계산하였다.

2.2.4 수분저항성 평가

아스팔트 공시체의 수분저항성은 일반적으로 인장강도비(tensile strength ratio: TSR, KS F 2398) 실험으로 평가한다. 하지만 TSR 실험은 공시체 제작과 전처리 과정이 복잡하다. 본 연구에서 중온 순환아스팔트 혼합물의 수분저항성을 평가하기 위해서 변형강도비(tensile strength ratio: SDR) 실험을 수행하였다(Yun et al., 2014; Lee et al., 2014; Jeong et al., 2016). 선행연구 결과 변형강도 시험은 압축-전단과 함께 인장이 유발되는 재하 메커니즘을 가지고 있어, 60°C 수조에서 48시간 동안 수분처리 과정에서 약해진 공시체의 인장에 대한 취약한 점을 판별해낼 수 있기 때문에 수분저항성 평가방법으로 제시되었다. 따라서 60°C에서 30분 간 수침한 중온 순환아스팔트 혼합물의 변형강도(DRY-SD)와 48시간 수침 후 측정한 변형강도(WET-SD) 비(WET-SD/DRY-SD)를 구하여 RAP 함량과 아스팔트 등급에 따른 수분저항성을 비교하였다.

3. 결과 및 고찰

3.1 배합설계 결과

배합설계 결과 Table 5와 같이 HMA와 WMA의 OAC는 동일하게 나타났으며, 5.0~5.4% 범위에서 RAP 사용량과 아스팔트 등급에 따라 달리 결정되었다. 개질아스팔트를 사용한 혼합물은 일반에 비해 높은 OAC를 보이고, RAP 사용량이 증가하면 OAC는 증가하였다.

Table 5.

Mix design results

3.2 균열저항성 평가

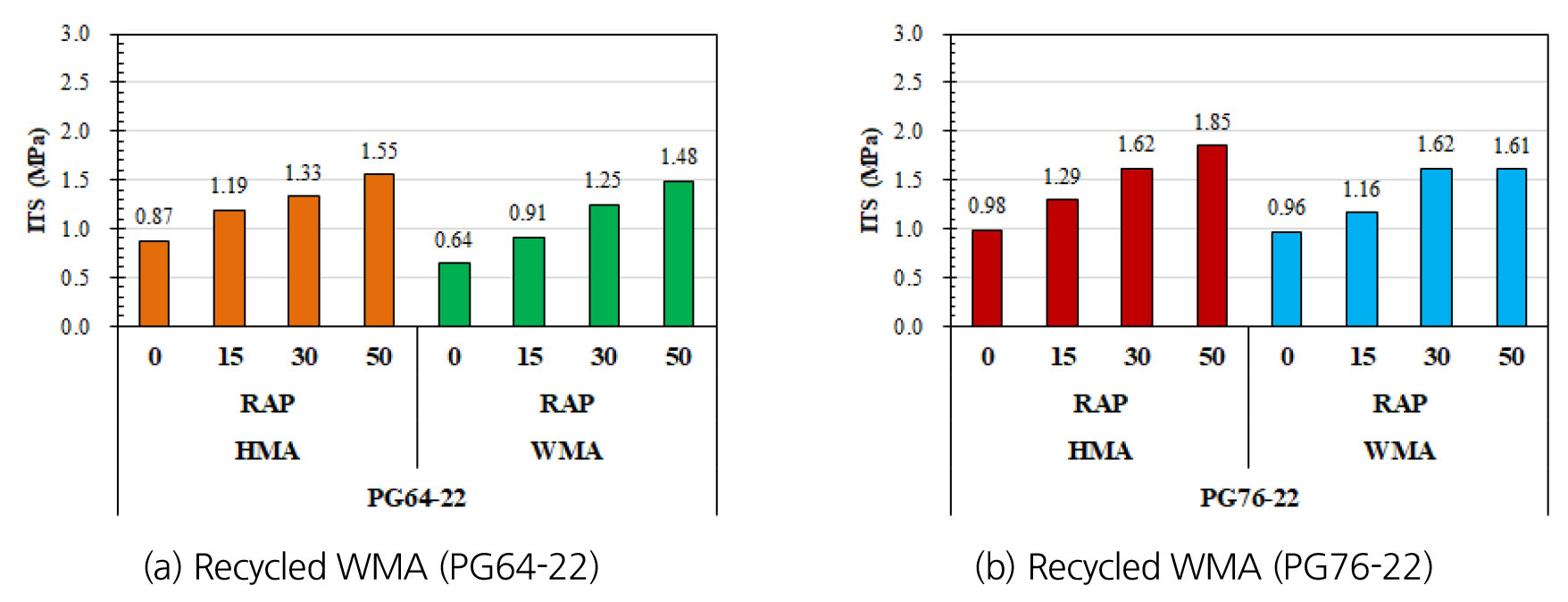

25°C에서 간접인장강도와 터프니스(toughness)를 측정하여 중온 순환아스팔트 혼합물의 균열저항성을 비교하였다. RAP을 사용하지 않은 일반(control) WMA의 ITS는 HMA의 74% 수준을 나타냈고(Fig. 5(a)), 개질 WMA의 경우(Fig. 5(b)) 98% 수준으로 WMA가 낮은 ITS를 나타내 중온화 첨가제 사용에 따른 영향으로 판단되었다.

RAP을 사용한 중온 순환아스팔트 혼합물의 경우 RAP의 사용량이 증가하면 ITS는 증가하였다. 개질 순환혼합물이 일반 순환혼합물에 비해 높은 ITS를 보이며, HMA가 WMA에 비해 높은 ITS를 나타냈다. 일반 순환 WMA는 HMA에 비해 평균 85% 수준, 개질 순환 WMA의 경우 HMA에 비해 평균 94% 수준의 ITS를 나타냈다. 이는 본 연구에서 개발하여 적용한 중온화 첨가제의 사용으로 인하여 RAP의 강성이 일정부분 회생된 것으로 추정된다.

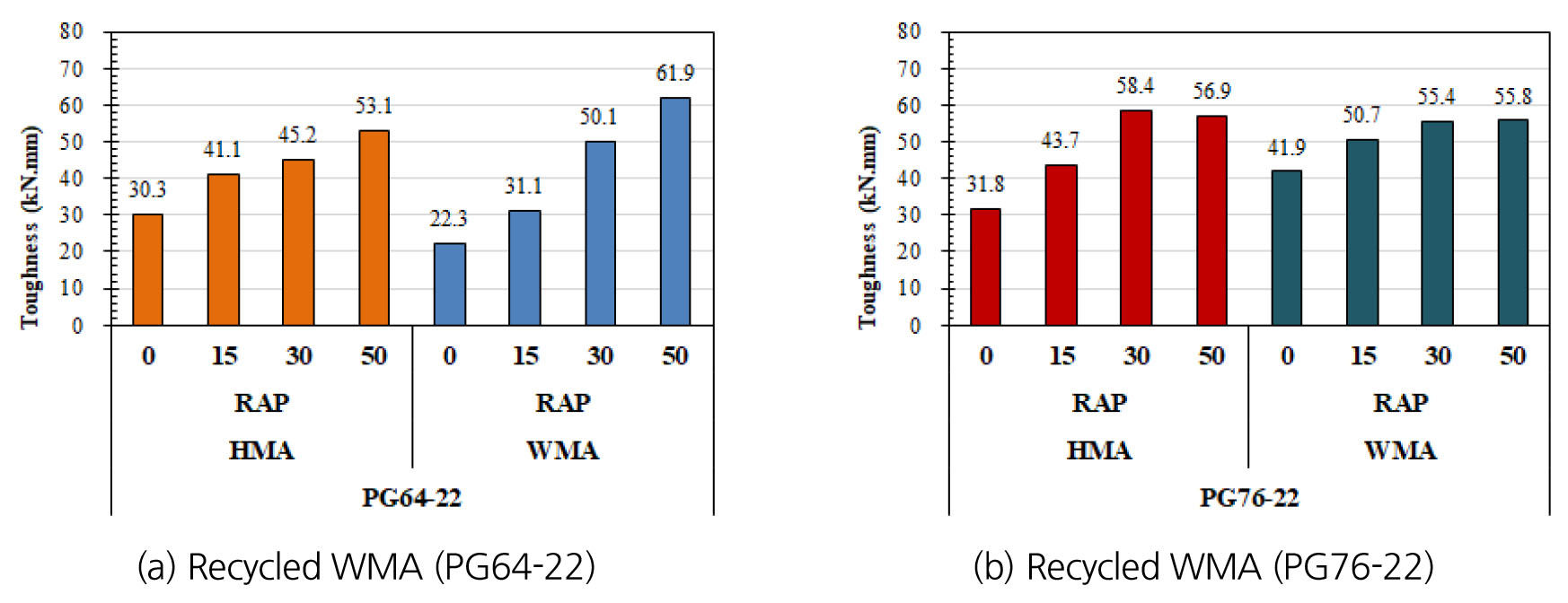

중온 순환아스팔트 혼합물의 터프니스를 Fig. 6에 나타냈다. 터프니스는 아스팔트 포장에서 발생된 균열의 진전에 대한 저항성을 평가하는 인자로 높은 터프니스는 균열저항성이 우수하다고 할 수 있다. RAP을 사용하지 않은 경우, 일반 혼합물에 비해 개질 혼합물의 터프니스가 개질재의 영향으로 인해 높게 나타났다. 일반 WMA는 HMA에 비하여 74% 수준으로 낮은 터프니스(Fig. 6(a))를 나타낸 반면 개질 WMA는 HMA 비하여 132% 수준의 높은 터프니스를 나타냈다(Fig. 6(b)). 일반 WMA의 터프니스가 낮은 이유는 일반 WMA 제조 시 중온화 첨가제를 적정량 이상으로 사용했기 때문인 것으로 추정하였다.

중온 순환아스팔트 혼합물에 RAP 사용량이 증가하면 RAP에 포함된 노화된 바인더의 강성이 영향을 미쳐 일반 및 개질 순환아스팔트 혼합물 모두 터프니스가 증가하였다. RAP을 30% 이상 사용하면 일반 WMA의 터프니스는 일반 HMA 보다 높은 경향을 보였다. RAP을 각각 30%와 50%를 사용한 개질 순환 HMA 및 WMA의 터프니스는 유사한 수준(55.4~58.4 kN.mm)으로 나타났다. 이는 ITS 실험 결과 공시체 파괴 시 최대하중에서 변위가 작게 나타난 것으로 RAP을 50% 사용한 경우 취성 증가가 원인으로 사료되었다. 따라서 아스팔트 혼합물 제조에 RAP을 30% 이상 사용하는 경우 보다 면밀한 관리가 필요하다고 판단되었다.

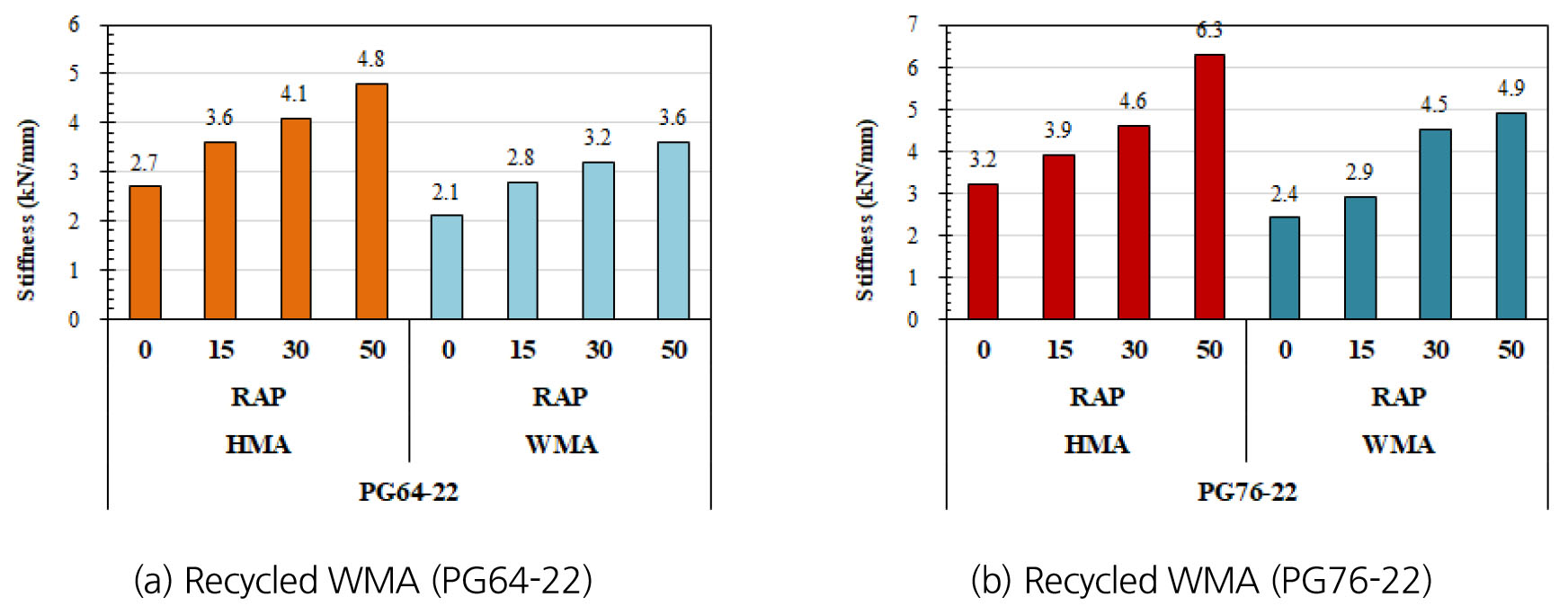

RAP 사용량에 따른 일반 및 개질 중온 순환아스팔트 혼합물의 강성지수를 Fig. 7에 나타냈다. 일반 및 개질 HMA의 강성이 WMA에 비해 높은 값을 보이며, 일반 WMA(Fig. 7(a)) 및 개질 WMA(Fig. 7(b))는 HMA에 비해 각각 78%, 75% 수준의 강성지수를 나타냈다. 이는 전술한 바와 같이 중온화 첨가제의 영향으로 인해 RAP의 노화된 바인더의 일부 회생으로 인한 순환아스팔트 혼합물의 강성 감소가 원인으로 판단되었다.

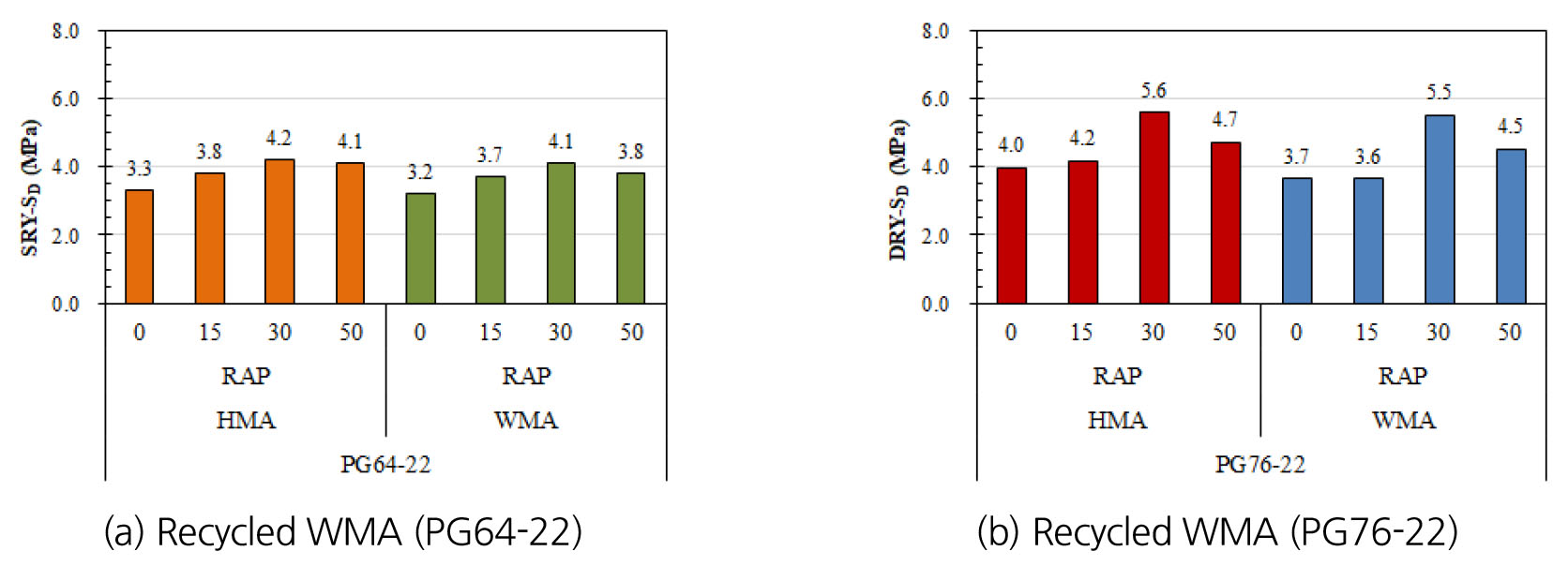

3.3 소성변형저항성 평가

중온 순환아스팔트 혼합물의 소성변형 저항성을 60°C 변형강도(SD) 실험을 통해 비교하였다. RAP을 사용하지 않은 일반 혼합물의 경우 WMA는 HMA와 유사한 변형강도를 보였고(Fig. 8(a)), 개질의 경우 WMA는 HMA의 92% 수준을 나타냈다(Fig. 8(b)). 이는 중온화 첨가제의 영향으로 인한 바인더 강성감소가 원인으로 판단되었다. 중온 순환아스팔트 혼합물에 RAP을 사용하면 변형강도는 증가하였고 RAP 사용량이 30%를 초과하면 변형강도는 감소하였다. 일반 및 개질 HMA, WMA 모두 유사한 경향을 나타냈다. RAP을 사용한 일반 및 개질 순환 WMA는 HMA에 비해 각각 평균 95%, 93% 수준의 변형강도를 나타내 중온 순환아스팔트 혼합물의 강성이 감소되는 것을 확인하였다. 따라서 본 연구에서 사용한 중온화 첨가제는 RAP의 노화를 일정부분 회생시키는 효과가 있는 것으로 판단되었다.

3.4 수분저항성 평가

본 연구에서 60°C에서 48시간 수침 후 측정한 변형강도(WET-SD)를 Fig. 9에 나타냈다. 일반 혼합물의 경우(Fig. 9(a)) WMA가 HMA에 비해 높은 변형강도를 보였고, RAP을 사용하면 HMA, WMA 모두 변형강도가 증가하였다. 개질 혼합물의 경우(Fig. 9(b)) RAP을 사용하지 않은 WMA는 HMA에 비해 유사한 변형강도를 보였지만, RAP 사용량 증가에 따른 WET-SD의 변화가 분명하게 나타나지 않았다.

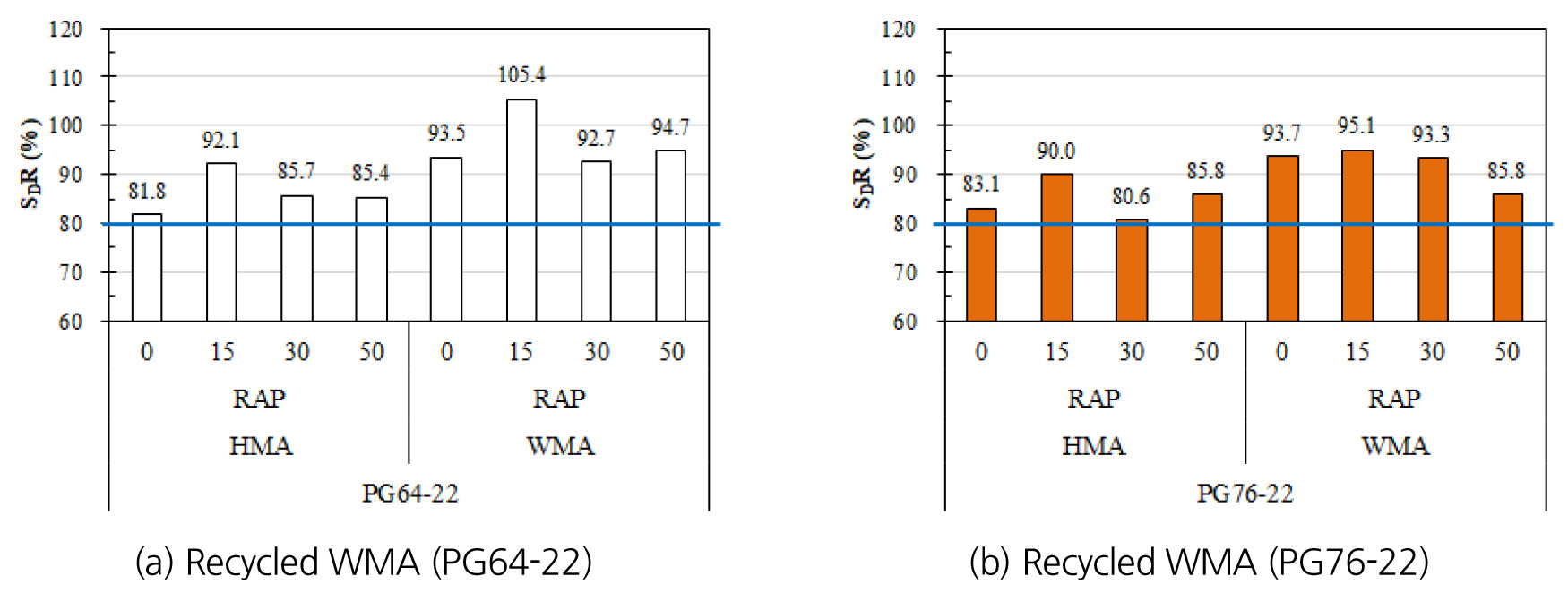

60°C에서 48시간 수침 후 측정한 변형강도(WET-SD)와 DRY-SD를 비교하여 변형강도비(SDR)로 평가한 수분저항성 결과를 Fig. 10에 나타냈다. RAP을 사용하지 않은 일반 혼합물(Fig. 10(a))의 경우 WMA의 SDR은 93.5%로 HMA의 81.8%에 비해 우수한 것으로 나타났다. RAP을 사용한 경우 WMA의 SDR은 HMA에 비하여 높은 값을 보였다. 특히 RAP을 15% 사용한 경우 HMA, WMA는 각각 92.1%, 105.4%로 우수한 SDR을 나타냈다.

개질 혼합물(Fig. 10(b))은 일반과 마찬가지로 RAP을 사용하지 않은 경우 WMA가 93.7%로 HMA 83.1%에 비해 113% 높은 값을 나타냈다. RAP을 사용한 경우 WMA는 HMA에 비하여 우수한 SDR을 나타냈다. HMA, WMA 모두 RAP을 30% 이상 사용하는 경우 SDR이 감소하였다. RAP을 사용한 일반 및 개질 순환아스팔트 혼합물에 본 연구에서 개발한 중온화 첨가제의 사용은 혼합물의 수분저항성을 개선하는 효과가 있는 것으로 나타났다.

4. 결 론

본 연구에서 왁스계 중온화 첨가제, 개질재 및 RAP을 사용하여 일반 및 개질 중온 순환아스팔트 혼합물을 제조하였다. RAP 사용량을 15, 30, 50%로 변화시키면서 배합설계를 수행하였고, 최적아스팔트 함량으로 공시체를 제조하여 균열저항성, 소성변형저항성 및 수분저항성 실험을 수행하여 아래와 같은 결론을 도출하였다.

가. HMA, WMA의 간접인장강도, 강성지수는 RAP 사용량이 증가할수록 증가하였고, 동일한 RAP 함량에서 WMA는 HMA에 비하여 낮은 인장강도와 강성지수를 나타냈다.

나. HMA, WMA의 터프니스는 RAP 사용량이 증가하면 증가하였고, 개질 혼합물의 경우 RAP을 30% 이상 사용하는 경우 감소하였다.

다. 일반 및 개질 순환 WMA의 변형강도는 RAP 30% 사용까지 증가하나 그 이상 사용하면 감소하였고, 동일한 함량의 RAP을 사용한 WMA는 수침처리 후 HMA에 비하여 높은 변형강도 및 변형강도비를 나타내어 본 연구에 사용한 중온화 첨가제는 일반 및 개질 순환 WMA의 박리저항성 향상, 수분저항성 개선 등에 영향을 미치는 것으로 판단되었다.

다. 본 연구에 사용한 중온화 첨가제는 RAP의 노화된 바인더를 일부 회생시켜 강성감소와 연성을 확대하는 것으로 나타났고, PG 64-22 또는 PG 76-22 혼합물에 적용 시 RAP 사용량에 따라서 중온화 첨가제 사용량을 최적화 시킬 필요가 있다고 판단되었다.