1. 서 론

2. 재료 및 방법

2.1 재료

2.2 시험 방법

3. 결과 및 고찰

3.1 WGA 함량에 따른 배합설계 결과

3.2 소성변형 저항특성

3.3 균열저항 특성

3.4 수분저항특성

4. 요약 및 결론

1. 서 론

지구온난화 대응의 일환으로 아스팔트 혼합물 생산에 30°C 정도 온도를 낮추어 생산하는 WMA (warm mix asphalt) 기술은 1990년대 유럽에서 개발되어 유럽, 미국 등에서 다양한 WMA 재료와 기술이 개발되었고, 현재까지도 고기능을 가지는 재료개발, 공법개발 및 현장적용 확대에 노력하고 있다. HMA (hot mix asphalt)는 골재 및 아스팔트를 160°C 이상 (경우에 따라서 180°C 이상) 가열한다. 높은 가열온도는 아스팔트가 골재를 피복(coating)하기 위한 충분한 유동성을 가지게 하며 작업성 및 현장 다짐도 확보에 필요한 점도를 유지하는데 유리하다. 반면, WMA 기술은 낮은 온도에서 다짐을 개선할 수 있고, 아스팔트 노화 저감과 이로 인한 공용수명증가 뿐만 아니라 혼합물 생산과 시공과정에서 발생되는 대기오염을 줄이고, 작업환경을 개선하여 작업자의 안전을 도모할 수 있다 (FHWA, 2019).

현재 세계적으로 적용되는 WMA 기술은 물을 사용하는 폼드 아스팔트와 유기, 무기 첨가제를 사용하는 방식, 에멀젼을 사용하는 방식으로 분류할 수 있다. 물을 사용하는 기술은 거품아스팔트 (foamed asphalt), 첨가제를 사용하는 방식은 Sabobit (Fischer-Tropsch paraffin wax), Asphaltan-B (low molecular weight wax), EvothermTM (chemical additive into asphalt emulsion), 플랜트에서 혼합 시 Aspha-minⓇ, AdveraⓇ WMA로 불리는 합성제올라이트 (synthetic zeolite) 첨가 방식, WAM-FORMⓇ (Warm asphalt mix form) 등이 있으며 (Angelo et al., 2008; West et al., 2013), 국내에서는 교통조건에 따라 다양한 규격으로 적용이 가능한 Leadcap, Pexbol, K-PEARL, K-Phalt, 중온아스콘, PBSW, MRMA, DLOCAP 등 다양한 WMA 첨가제가 개발되었다. 이러한 WMA 기술들은 목표로 하는 아스팔트 혼합물 생산온도에서 아스팔트의 점도를 낮춤으로서 혼합물 생산, 포설, 다짐 등 시공에 필요한 소요점도 (kinematic viscosity)를 확보하는 것이다.

국내의 경우 2000년대 중반 WMA 기술이 도입 된 이래로 기업체와 대학, 연구기관에서 아스팔트의 점도를 낮출 수 있는 다양한 첨가제를 개발하여 WMA 기술을 현장에 적용하기 위해 노력해 왔으며, 신속한 교통개방이 필수인 국내의 도로 환경과 아스팔트 생산 플랜트 여건상 폼드 형식보다는 첨가제를 사용하여 WMA를 제조하는 형식이 주로 연구되어왔다. 하지만, 기술의 안정성, 수요자의 WMA 기술인식, 경제성, 생산성, 현장 적용성 및 공용특성 등 요인으로 인하여 그 적용이 어려운 형편이다.

한편, 국내에서는 건설에 소모되는 천연골재 자원의 부족이 매년 심각해져가고 있다. 천연잔골재의 공급량 부족으로 인한 대책을 마련하고 있는 가운데, 굵은 골재의 경우 부순 골재 및 순환골재를 활용하여 어느 정도 수급에 안정을 찾았지만, 잔골재의 경우 마땅한 대안골재가 없어 여전히 강과 바다 및 수입을 통하여 골재 수급을 유지하고 있다. 따라서 천연 잔골재를 대체할 수 있는 대체골재 개발의 필요성이 제기되고 있다 (Son, 2020).

국내에서 발생되는 다양한 폐기물 중 많은 부분이 재활용되고 있지만, 폐유리는 60~70% 정도가 재활용되고, 30~40%는 매립되고 있는 실정이다 (Environmental Digital Library, 2020). 4.75 mm (#4)를 통과하는 미분으로 분쇄된 폐유리는 건설재료로서 재활용이 가능하며, 콘크리트 제조, 콘크리트 2차 제품 제조, 아스팔트 혼합물 생산, 보도블록 생산 등에 잔골재 대용으로 사용가능하다 (Son, 2016; KIETI, 2019).

아스팔트 혼합물에 천연골재를 폐유리 잔골재로 대체하여 재활용하는 연구는 1960년대 시작되어 Glassphalt란 용어로 수십 년간 사용 중에 있다. 폐유리를 사용한 아스팔트 혼합물은 도로의 기층 및 중간층에 10~25%까지 사용할 수 있으며, 폐유리의 굵은 골재 최대치수가 작을수록 효과적이고, 모난 입형을 가지는 폐유리골재가 안정도 개선에 효과적이며, 표층에 적용하는 경우에는 박리와 라벨링 문제가 발생하였다고 보고되었다 (FHWA, 1997; Glass in Asphalt, 2019). 또한, 폐유리 재활용 아스팔트 혼합물은 최적아스팔트 함량 감소, 작업성 증대, 소성변형 저항성 감소, 박리저항성 감소 등을 보고하였다 (Eric et al., 2016). 이러한 부정적인 특성을 개선하기 위해서 아스팔트 혼합물에 폐유리를 재활용하는 경우 개질재를 함께 사용하여 안정도, 인장강도 등 내구성 및 공용성을 개선하였다고 보고하였다 (Arabani and Pedram, 2016; Toahmoorian et al., 2018; Jo et al., 2019).

국내에서는 한국순환자원유통센터, 건설교통사업본부와 ㈜삼성아스콘에서 공동으로 폐유리병을 파쇄한 파쇄유리 잔골재를 사용하여 기층용 아스팔트 혼합물을 생산하고, 도로포장에 성공적으로 재활용하여 폐유리 골재 재활용을 확대하고자 하였고 (Jo et al., 2019), 폐유리 골재를 적용한 순환 상온 아스팔트 혼합물 특성 연구에서 폐유리 골재는 마샬안정도, 간접인장강도, 인장강도비 등 특성에 부정적 영향을 미친다고 하였다 (Lee et al., 2020).

따라서 본 연구의 목적은 준고온 순환 아스팔트 혼합물 제조 시 굵은 골재 최대치수 5 mm 이하의 폐유리 잔골재로 천연 잔골재를 5, 10, 15% 대체하여 아스팔트 혼합물 제조하고, 변형강도, 동적안정도, 간접인장강도, 인장강도 비, 변형강도 비 등 역학적 특성시험을 수행하여 공용성을 평가하고, 일반 아스팔트 혼합물과 비교하는데 있다. 나아가 기층용 준고온 순환 아스팔트 혼합물 제조에 폐유리 잔골재의 안정적인 사용 가능성을 평가하고자 하는 것이다.

2. 재료 및 방법

2.1 재료

2.1.1 아스팔트

본 연구에서 아스팔트는 국내에서 일반적으로 사용되는 공용성 등급 (performance grade: PG) 64-22 (침입도 등급 60~80, AP-5) 스트레이트 아스팔트 (AP-5)를 사용하였다 (Table 1).

Table 1.

Property of asphalt binder

2.1.2 골재

도로 포장용 아스팔트 혼합물 조성에 90% 이상을 차지하는 골재의 물리적 특성에 따라 아스팔트 혼합물의 강도 특성, 용적 특성 및 공용 성능에 영향을 미친다 (Roberts et al., 1999). 본 연구에서 아스팔트 혼합물을 제조하기 위해서 굵은 골재 최대치수 25, 20, 13 mm의 화강암 굵은 골재, 잔골재로 화강암 부순 모래 (screenings), 채움재로 석회석분 (limestone powder)을 사용하였다. Table 2에 사용 골재의 물리적 특성을 나타내었다.

Table 2.

Property of aggregate

2.1.3 폐유리 잔골재 (waste glass fine aggregate: WGA)

아스팔트 혼합물 제조에 잔골재를 대체하기 위해서 폐유리 잔골재 (WGA)를 사용하였다. WGA의 물리적 특성은 Table 3에 나타내었으며, 본 연구에서는 WGA 사용 함량은 0, 5, 10, 15%로 천연 잔골재를 대체하여 혼합물을 제조하였다. Fig. 1은 본 연구에서 아스팔트 혼합물 제조에 사용된 WGA이다.

Table 3.

Property of WGA (KIETI, 2019)

2.1.4 RAP (Reclaimed Asphalt Pavement)

본 연구에서는 순환아스팔트 혼합물 제조에 RAP을 25~30%를 사용하였다. 연구에 사용된 RAP (Fig. 2)의 아스팔트 함량은 5.5% (연소법, KS F 2490)이고, 추출 후 회수바인더 절대점도 (Absolute viscosity)는 23,000 poise를 나타냈으며, RAP의 물리적 특성은 Table 4와 같다.

Table 4.

Property of coarse aggregate extracted from RAP

2.1.5 준고온 첨가제 (Warm Mix Additives)

본 연구에서는 준고온 순환아스팔트 혼합물을 제조하기 위해서 Wax 계열의 준고온 첨가제를 개발하여 사용하였다. 점도 특성을 개선하기 위해서 Oil과 Stearic Acid를 조합하였다.

2.1.6 개질재 (modifier)

준고온 순환아스팔트 혼합물의 고온 및 저온 특성을 개선하기 위해서 개질재로 Crumb rubber modifier (CRM)과 Waste polyethylene을 사용하였다. 또한 개발한 준고온 첨가제와 개질재를 일반 아스팔트와 혼합하여 고온 및 점도 특성 시험을 수행하여 성능을 평가하였다 (Table 5).

Table 5.

Property of Asphalt modified by Warm Mix Additives

2.2 시험 방법

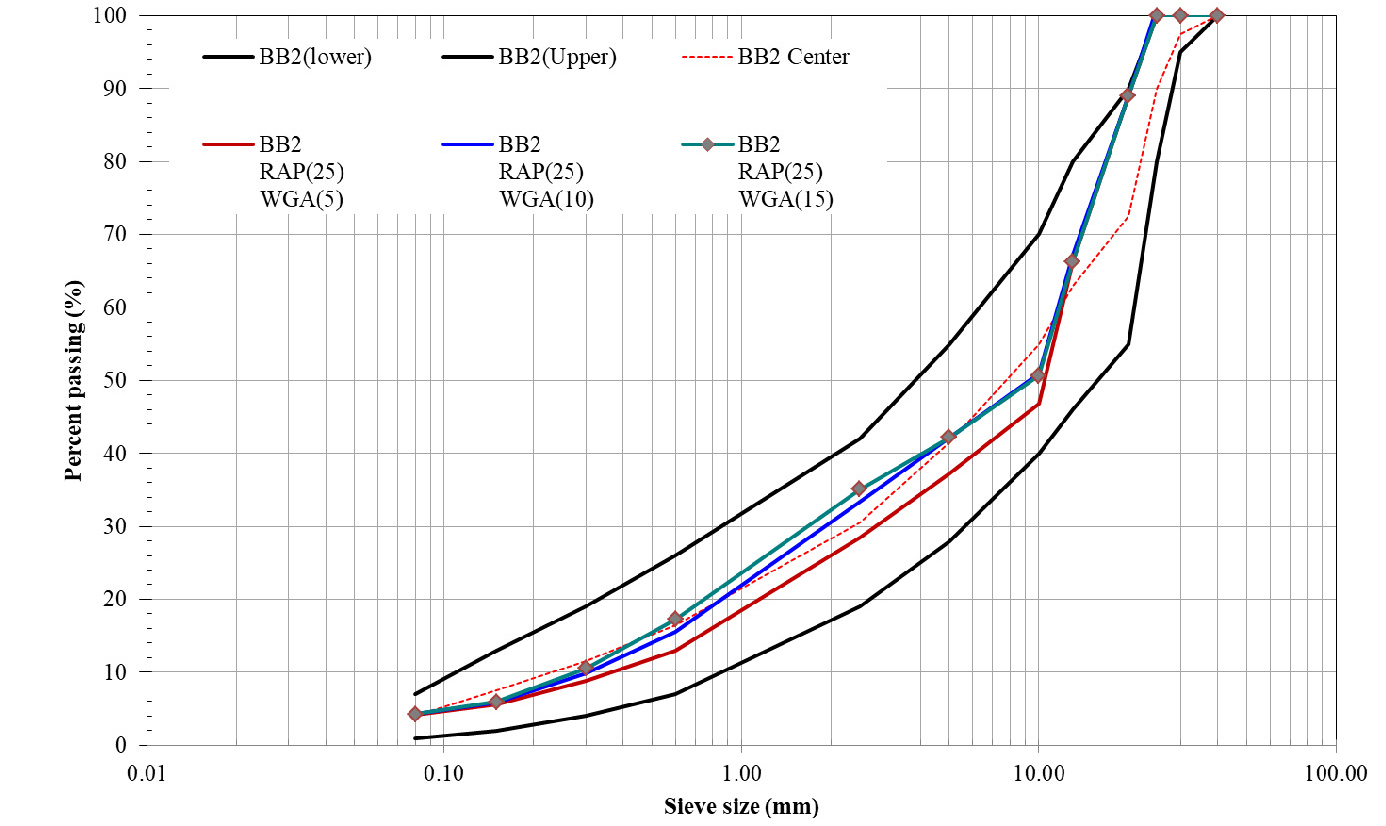

2.2.1 배합설계 (Asphalt Mix Design)

본 연구에서 WGA로 천연 잔골재를 0~15%까지 대체하여 아스팔트 혼합물을 제조하였다. 배합설계는 국토교통부 아스팔트 콘크리트 시공지침 (2017)에 의거 아스팔트 혼합물 입도 (기층용 BB-2, Fig. 3) 및 기층용 아스팔트 혼합물 품질기준을 적용하여 최적 아스팔트 함량 (optimum asphalt content: OAC)을 결정하였다. 공시체 제조 시 HMA (hot mix asphalt) 혼합물은 골재 및 WGA는 165°C, 아스팔트는 160°C에서 각각 4시간, 2시간 동안 가열하였고, RAP은 135°C 오븐에서 0.5시간 동안 가열한 후 신골재, WGA, 아스팔트와 함께 혼합하였다. 혼합 후 160°C 비 송풍 오븐에서 1시간 동안 단기노화 (short term aging: STA)를 수행하였다. WMA (warm mix asphalt) 혼합물의 경우 골재, WGA 및 RAP은 135°C, 아스팔트는 160°C에서 각각 HMA와 동일한 시간을 가열한 후 아스팔트와 함께 혼합하고, 135°C 비 송풍 오븐에서 1시간 단기노화를 수행하였다. 단기노화 후 HMA, WMA 혼합물에 대하여 이론최대밀도 (KS F 2366)를 측정하고, 아스팔트 함량별 공시체를 제조하였다. 24시간 양생 후 공시체 용적특성 및 변형강도를 측정하였다. 배합설계 시 변형강도 (deformation strength: SD) 2.7 MPa 이상, 공극률 4~6%, 포화도 (VFA) 60~75%, 골재 간극률 (VMA) 12% 이상을 OAC 결정 기준으로 적용하였다.

2.2.2 변형강도 (deformation strength: SD) 시험

변형강도 (deformation strength, Kim test)는 아스팔트 혼합물에 발생하는 소성변형에 대한 저항성을 보다 합리적이고 간단하게 측정할 수 있도록 개발된 시험법이다 (Kim et al., 2006; Jeong et al., 2006; Baek et al., 2007; Kim et al., 2011; Doh et al., 2008; Park et al., 2008). 변형강도 시험은 마샬 안정도 시험방법과 조건, 절차는 동일하지만 시험용 공시체 고정 장치 (fixture)를 달리하여 시험하게 된다 (Fig. 4). 이 시험방법은 수년간의 연구를 통하여 마샬 안정도에 비하여 객관적이고, 합리적일 뿐만 아니라 공용 중인 도로포장 현장에서 발생하는 소성변형 특성과 상관성이 매우 높음이 검증되어 현재 국토교통부 아스팔트 혼합물 배합설계 기준으로 제시되었다 (Ministry of Land, Infrastructure and Transport, 2017).

SD는 공시체에 하중을 가하여 얻은 하중-변형 곡선에서 최대 하중 (P)과 이때 표면으로부터 눌려 들어간 수직변형 (y)을 읽어 식 (1)에 대입하여 산출하였다.

2.2.3 간접인장강도 (indirect tensile strength: ITS) 시험

본 연구에서 직경 100 mm 공시체로 간접인장강도측정을 위해 안쪽이 직경 100 mm로 오목한 하중 스트립을 공시체 상하 중심에 대고 하중을 가하였다 (Fig. 5). ITS는 공시체를 표준시험온도인 25°C 항온조에 4시간 이상 넣었다가 꺼내어 신속히 50 mm/min 속도로 하중을 가하여 얻어진 최대 하중 (P)을 식 (2)에 적용하여 계산하였다 (KS F 2382).

여기서, ITS= 간접인장강도 (MPa), P= 최대하중 (N), D= 공시체 직경 (mm), t=공시체 두께 (mm)

2.2.4 수분 저항성 (moisture sensitivity) 시험

외부 환경작용에 의해서 노화․경화된 RAP을 포함하는 순환아스팔트 혼합물은 물과의 접촉에 의해서 박리가 발생하기 쉽다. 특히, 친수성 (hydrophilic) 화강암 골재가 도로포장용 재료로 주로 사용되는 국내의 경우 동절기 동결융해 및 장마철 이후 박리 (stripping)와 부분적인 파손 (porthole 등) 발생이 우려된다 (Kim, 2015). 따라서 본 연구에서 WGA 혼합물에 대하여 TSR 및 SDR 시험을 수행하여 수분저항성을 측정 평가하였다.

아스팔트 혼합물의 수분저항성 평가방법으로 일반적으로 TSR (KS F 2398)을 널리 적용하고 있다. 하지만 TSR 방법은 공시체의 공극률 조정과 전처리 과정을 거치므로 시험이 복잡하고 시간의 소요가 커 이를 개선하고자 개발된 SDR 방법 (Kim et al., 2006; Jeong et al., 2016; Yun et al., 2017)을 적용하여 수분저항 특성을 비교하였다.

최적아스팔트 함량의 원형공시체를 2조 제조하여 한 조는 25°C에서 건조시키고, 다른 한 조는 60°C 수조에서 24시간 동안 수침 (Wet)한 후에 변형강도 시험을 수행하였다. 건조 처리 공시체 1조는 60°C 온도 수조에서 30분 동안 처리한 후 변형강도를 측정하였다. 각각 측정된 변형강도를 식 (3)에 적용하여 변형강도 비를 구하였다.

여기서, SDR=변형강도 비 (%), SDW=24시간 수침처리 후 변형강도 (MPa), SDD=건조 (무처리) 공시체 변형강도(MPa)

2.2.5 휠 트래킹 (Wheel Tracking Test) 시험

WGA를 사용한 순환아스팔트 혼합물의 소성변형 저항성을 평가하기 위하여 반복주행시험 (KS F 2374) 시험을 수행하였다. 305×305×50 mm의 슬래브 공시체를 롤러 압축 다짐기 (roller press compactor)로 공극률 5%를 목표하여 제작하였다. 24시간 동안 상온 양생 후 용적특성을 측정하고 60°C 오븐에 6시간 이상 보관 후 반복주행 시험을 수행하였다.

시험 온도 60°C에서 686 kN (70 kg)의 윤하중을 가하여 42회/min 통과횟수로 60분 동안 2,520회 반복주행을 수행하였다. 시험결과 통과횟수에 따른 침하량을 기록하여 동적안정도 (dynamic stability)를 식 (4)에 따라 구하였다.

여기서, DS= dynamic stability, d1= t1, 일반적으로 45분 변형량(mm), d2= t2, 일반적으로 60분 변형량(mm), c = 보정계수로서 1.0

3. 결과 및 고찰

본 연구에서 천연 잔골재를 폐유리 잔골재 (WGA)로 0, 5, 10, 15% 대체 사용하여 제조한 준고온 순환아스팔트 혼합물에 대하여 변형강도, 동적안정도, 간접인장강도, 인장강도비 및 변형강도비 시험을 수행하여 소성변형 저항성, 균열 저항성 및 수분 저항 특성을 평가하였다.

3.1 WGA 함량에 따른 배합설계 결과

RAP을 0, 25, 30% 사용한 순환 아스팔트 혼합물의 WGA 함량에 따른 배합설계 결과 Table 6과 같은 결과를 나타냈다. RAP을 사용한 순환 아스팔트 혼합물의 밀도와 OAC는 WGA 사용량이 0에서 15%로 증가하면서 감소하였다.

Table 6.

Mix design results of reclaimed asphalt mixtures by content of WGA

3.2 소성변형 저항특성

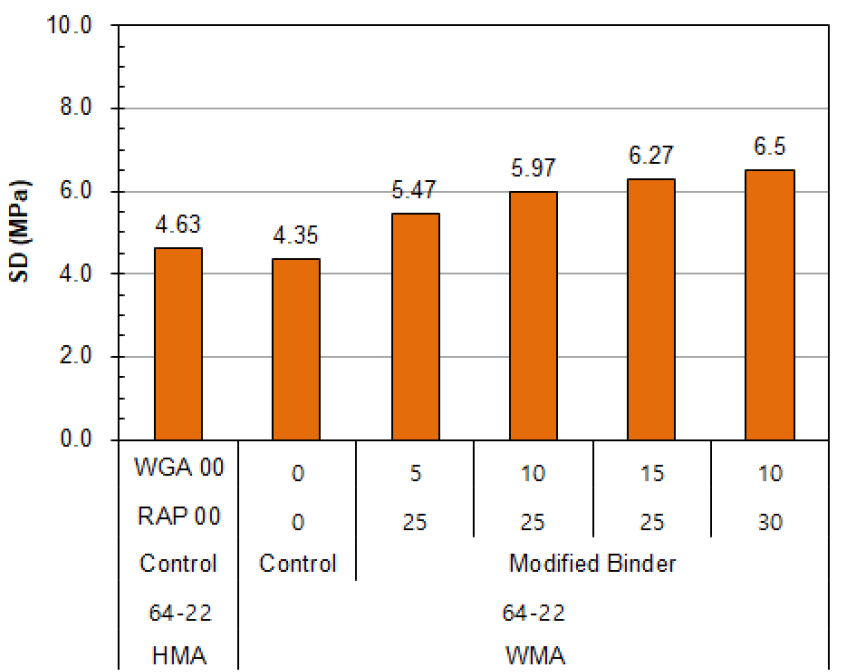

3.2.1 WGA 함량별 변형강도

시험결과 본 연구에서 개발한 준고온 순환아스팔트 혼합물의 변형강도는 4.35 MPa 이상으로 국토교통부 품질기준을 만족하여, 내구성을 확보한 것으로 나타났다 (Fig. 6). RAP 및 WGA 함량에 따라 변형강도 차이가 발생하였으며, WGA 사용이 증가하면서 변형강도는 증가하였고, RAP과 WGA를 각각 30, 10% 사용한 준고온 순환아스팔트 혼합물의 변형강도가 6.5 MPa로 가장 높은 값을 보였다.

준고온 순환아스팔트 혼합물에 RAP 사용량을 25%에서 30%로 증가시키면 평균 변형강도는 HMA Control 혼합물과 비교하여 각각 27.5, 40.3% 증가하였고, RAP을 25% 사용하고, WGA를 5, 10, 15% 사용한 혼합물의 변형강도는 HMA Control 혼합물과 비교하여 각각 18, 29, 35% 증가하였다. 본 연구에서 변형강도 증가 원인은 노화되어 강성이 증가된 RAP 사용과 WGA를 사용함으로써 혼합물 내에서 발생이 우려되었던 WGA의 슬라이딩 현상에 저항하기 위해 사용한 개질재 (CRM, WPE)의 영향으로 인하여 고온 강성이 개선된 것으로 판단되었다.

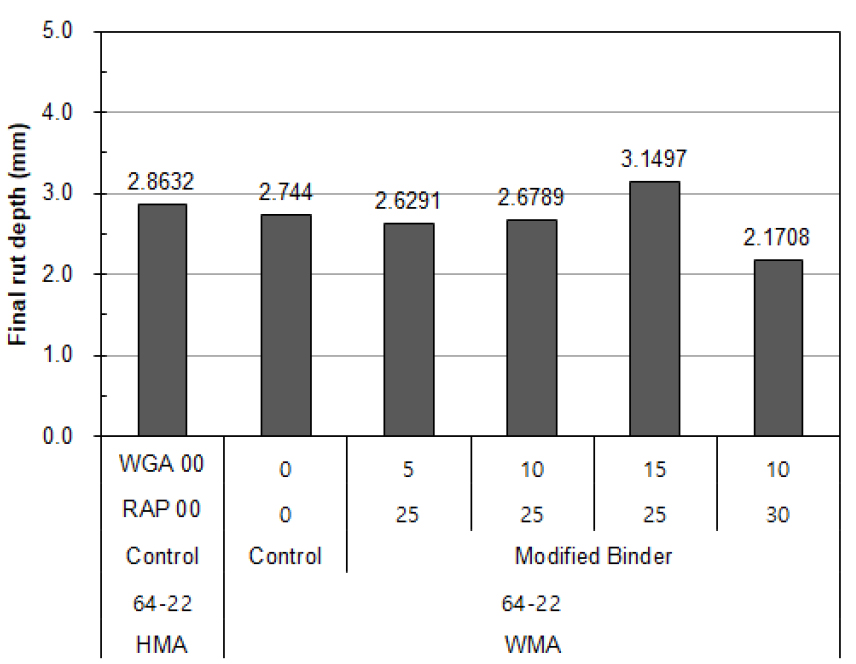

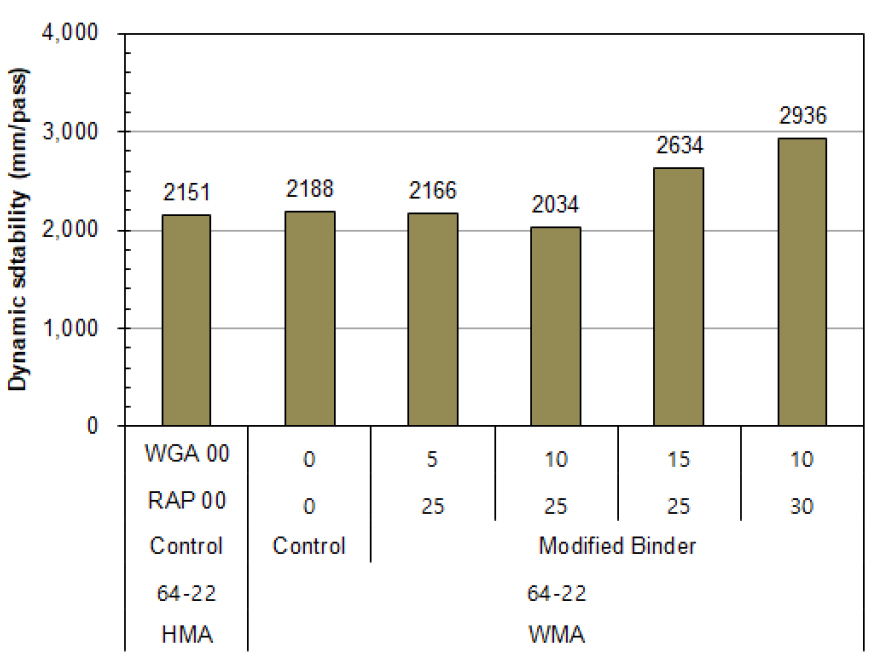

3.2.2 WGA 함량별 동적안정도

본 연구에서 개발한 준고온 순환아스팔트 혼합물의 Wheel tracking 시험결과 최종 침하 깊이는 2.17~3.15 mm 발생하여 매우 낮은 변형과 우수한 소성변형저항성을 나타내었다 (Figs. 7, 8). RAP을 25%에서 30%로 사용량을 증가시키면 최종 변형량 (Rut depth)은 감소하고 동적안정도 (Dynamic stability: DS)는 증가하였다. RAP을 30%와 WGA를 10% 사용한 혼합물 (R30G10)의 최종침하깊이는 2.17 mm로 가장 낮은 변형과 2,936의 가장 높은 동적안정도를 보이며 HMA Control 혼합물과 비교하여 34% 증가하였다.

RAP 및 WGA 함량에 따라 차이는 있지만 비교목표인 HMA 및 WMA Control 혼합물에 비해 낮은 변형과 높은 동적안정도를 나타내 60°C에서 소성변형 저항성이 우수한 것을 알 수 있다. 변형강도와 시험결과와 유사하게 RAP과 개질재의 사용으로 인하여 60°C 온도에서 강성이 개선되어 소성변형 저항성이 개선되었음을 알 수 있다.

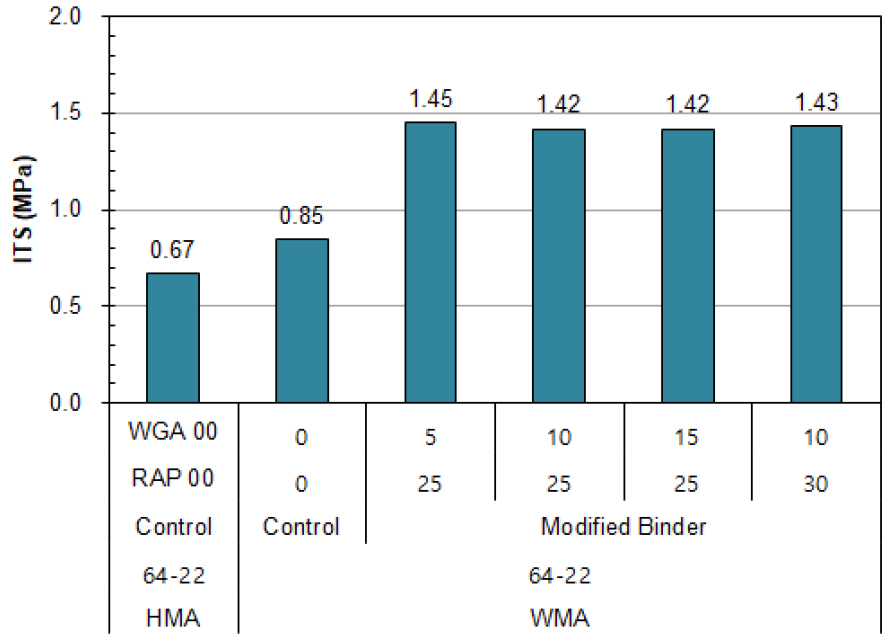

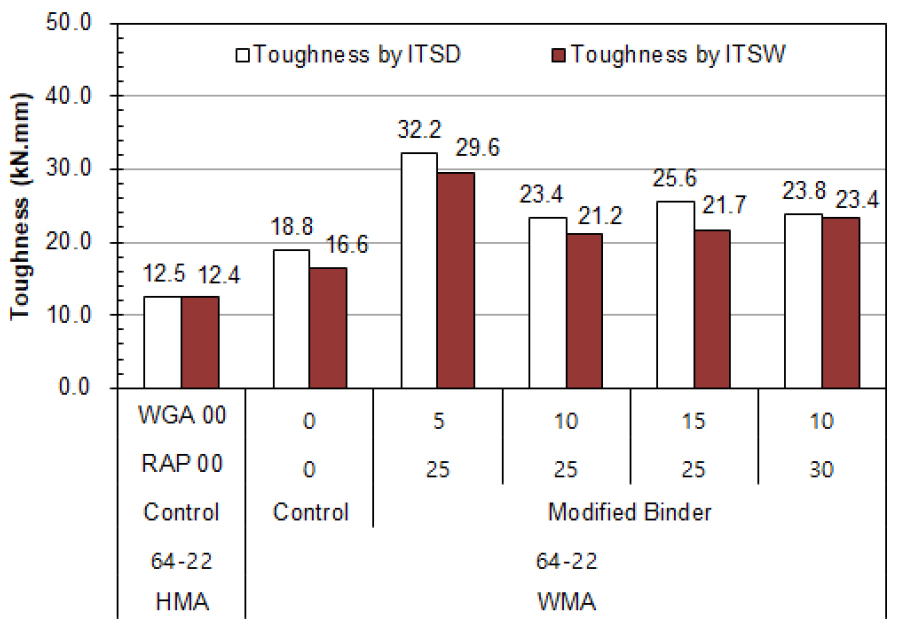

3.3 균열저항 특성

준고온 순환아스팔트 혼합물의 25°C에서 균열 저항성을 나타내는 간접인장강도는 RAP, WGA를 사용하면서 HMA Control 혼합물과 비교하여 평균 40% 증가하였다 (Fig. 9). HMA Control 혼합물을 포함하여 모든 준고온 순환아스팔트 혼합물의 ITS는 1.4 MPa로 기준 (0.6 MPa)을 훨씬 상회하였다. 본 연구에서 25% RAP과 30% RAP을 사용한 혼합물의 평균 ITS는 각각 1.39, 1.43 MPa로 유사하게 나타났다. RAP을 25% 사용하고 WGA를 0에서 15%로 증가시켜도 ITS는 증가 또는 감소하는 경향 없이 유사하게 나타났고, 평균 1.39 MPa로 HMA Control 혼합물과 비교하여 2배 이상 높은 인장강도를 나타내며 균열저항성이 증가된 것으로 나타났다.

준고온 순환아스팔트 혼합물의 25°C에서 toughness (Fig. 10)는 품질기준 8.0 kN.mm을 크게 상회하는 결과를 나타냈으며, RAP 25%, WGA 5%를 사용한 중온개질 순환혼합물의 toughness가 다른 혼합물과 비교하여 가장 높은 값을 보였다. HMA Control 혼합물과 비교하여 평균 2배 이상의 toughness를 나타냈다. 25°C 온도에서 WGA 사용량이 증가하면 toughness-ITSD, toughness-ITSW는 모두 감소하였고, toughness-ITSW은 toughness- ITSD에 비하여 감소하는 것으로 나타나 동결융해 이후 균열저항성이 감소하였다.

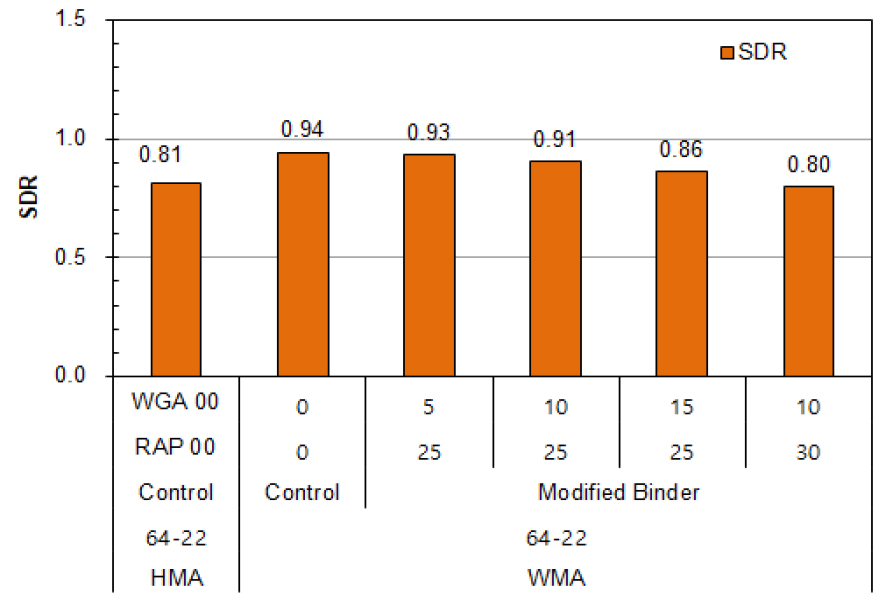

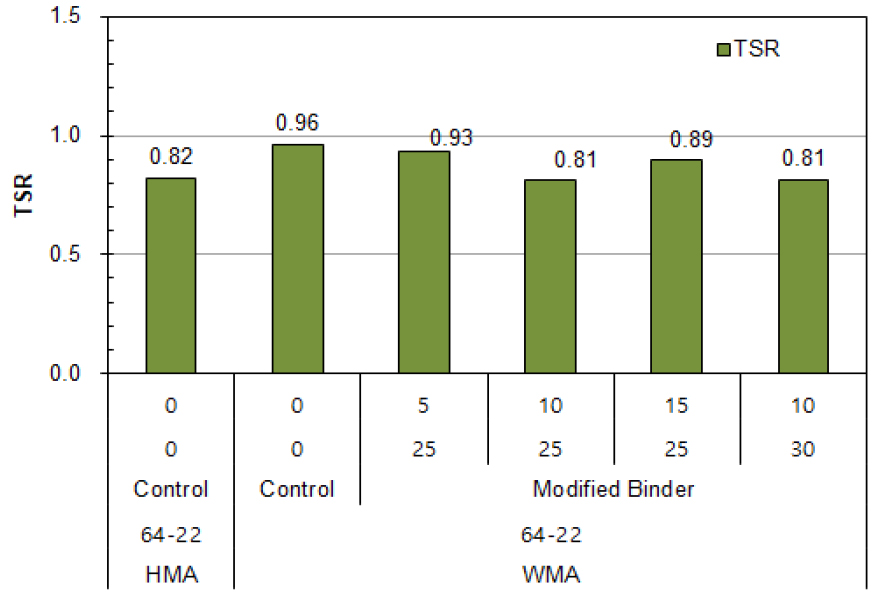

3.4 수분저항특성

WGA 함량과 RAP을 사용한 준고온 순환 아스팔트 혼합물의 SDR 및 TSR로 평가한 수분 저항성은 기준인 0.8 이상을 모두 만족하였다 (Figs. 11~12). WMA control 혼합물의 SDR 및 TSR은 HMA control 혼합물과 비교하여 각각 16.0, 17.0% 증가하여 수분저항성이 개선된 것으로 나타났다. 이는 바인더 성능개선을 목적으로 사용한 개질재와 준고온 첨가제의 영향으로 사료된다. 또한, WGA 사용량이 0%에서 15%로 증가되면서 SDR 및 TSR은 감소하였다.

4. 요약 및 결론

본 연구에서 RAP과 준고온 첨가제를 사용한 준고온 순환아스팔트 혼합물 제조에 5 mm 이하 크기의 폐유리 잔골재 (WGA)를 사용하였다. 천연 잔골재의 일부를 WGA로 5, 10, 15% 대체하여 배합설계를 수행하였고, 최적아스팔트 함량으로 공시체를 제조하여 소성변형 저항성, 균열저항성, 수분저항 특성을 평가하였다. 시험결과 다음과 같은 결론을 도출하였다.

1.WGA를 천연 잔골재의 5, 10, 15% 대체하여 준고온 아스팔트 혼합물 배합설계를 결과 국토교통부 품질기준을 만족하였으며, 최적아스팔트 함량은 WGA 사용량이 증가하면서 감소하였다. 변형강도 (SD)는 국토부 기준을 상회하였고, 반복주행 시험결과 3 mm 이하의 매우 낮은 변형을 나타내 소성변형에 대한 저항성을 확보한 것으로 나타났다.

2.WGA를 사용한 준고온 순환 아스팔트 혼합물의 ITS 및 Toughness는 HMA control 혼합물과 비교하여 증가하는 것으로 나타났다. WGA 사용량이 증가하여도 ITS는 의미 있는 변화는 없었고, Toughness는 WGA 사용 증가에 따라 감소하는 것으로 나타났다. 이는 RAP 내의 노화된 바인더 및 개질재의 영향으로 판단되었다.

3.WGA를 포함하는 준고온 순환 아스팔트 혼합물의 수분저항성은 HMA control 혼합물과 비교하여 증가하였으며, WGA 사용량이 증가하면서 감소하는 경향을 보였으나, 국토교통부 기준을 만족하였다.

4.본 연구결과 폐유리를 5 mm 이하 크기로 파쇄한 폐유리 잔골재로 천연잔골재를 입도기준 내에서 일부 대체하고, 준고온 첨가제 및 개질재를 사용하여 제조한 준고온 개질 순환 아스팔트 혼합물은 변형강도, 간접인장강도 및 수분저항특성이 국토교통부 품질기준을 만족하여 천연 잔골재를 대체할 수 있을 것으로 사려 되었다. 더불어 최근 심각해지는 천연잔골재 자원 부족 문제를 일부 해소할 수 있을 것으로 사려되며, 향후, 폐유리 잔골재를 확대 적용하기 위해서 중간층 적용 연구 및 균열 특성에 대한 연구를 수행할 예정이다.