1. 서 론

2. 사전검토 결과분석을 통한 개선방안

2.1 플랜트 생산 혼합물 채취 및 이첩

2.2 배수성 아스팔트 포장 공인 시험결과

3. 결 론

1. 서 론

최근 삶의 질 향상과 LID (저영향개발기법) 설계강화 등으로 부각되고 있는 배수성 아스팔트 포장은 포장체 내 공극을 10% ~ 20% 이상으로 매우 높게 유지하여 빗물이 포장체의 공극을 통하여 하부로 배수·제거되어 수막현상을 방지하고 미끄럼 저항성을 향상시켜 교통사고의 위험을 절감한다. 그리고 야간 우천시의 노면 반사 완화 및 노면표시의 시인성을 향상하여 쾌적한 주행이 가능하도록 하며 차량 주행소음의 저감으로 인한 민원 감소 및 방음벽 설치가 제한적인 도로에 적용이 용이하다는 장점이 있다(Choi, 2021).

단점은 공극률이 큰 개립의 아스팔트 혼합물을 이용하므로 재료의 선택 및 배합에 신중해야 하며, 큰 공극률로 인하여 빗물, 햇볕, 공기 등에 의한 열화에 노출되기 쉬우므로 가능한 결합재의 피막 두께를 두껍게 해야 한다는 것이다. 그리고 종단경사가 큰 경우 비탈 하부의 물이 고이는 등의 문제가 발생하므로 경사구간의 중간에 배수 구조물을 설치하여 별도의 배수 대책을 강구해야하며 아스팔트 바인더를 개질하여 많이 사용하므로 비용증가로 인한 일반 아스팔트 포장 대비 건설비용이 증가한다는 것이다. 따라서 배수성 업체들의 기술력 확보가 매우 중요하다. 본 연구에서는 최근 배수성(저소음) 포장 활성화 방안(국토부, ’20.3.24)에 의거하여 고속국도 제 00호선 리모델링 구간에서 각 업체들의 배수성 아스팔트 혼합물 생산현장들에서 바인더, 혼합물을 수거하여 물성 평가를 실시한 결과를 토대로 배수성 성능향상을 위한 개선방안을 제시하고자 한다.

2. 사전검토 결과분석을 통한 개선방안

2.1 플랜트 생산 혼합물 채취 및 이첩

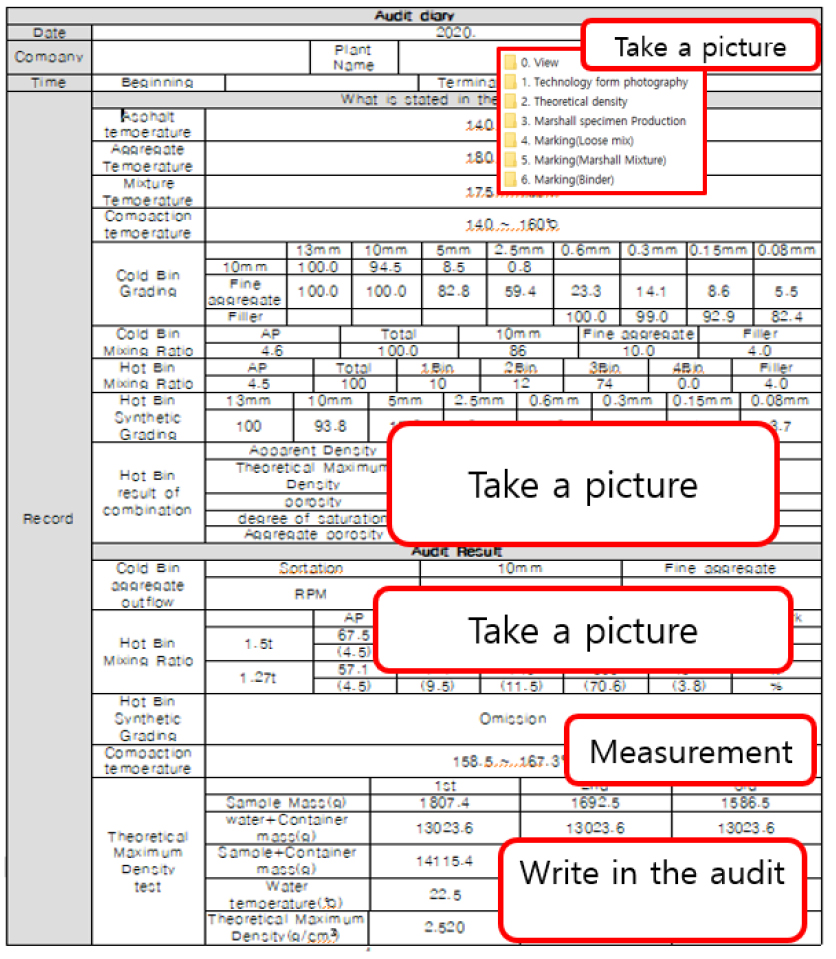

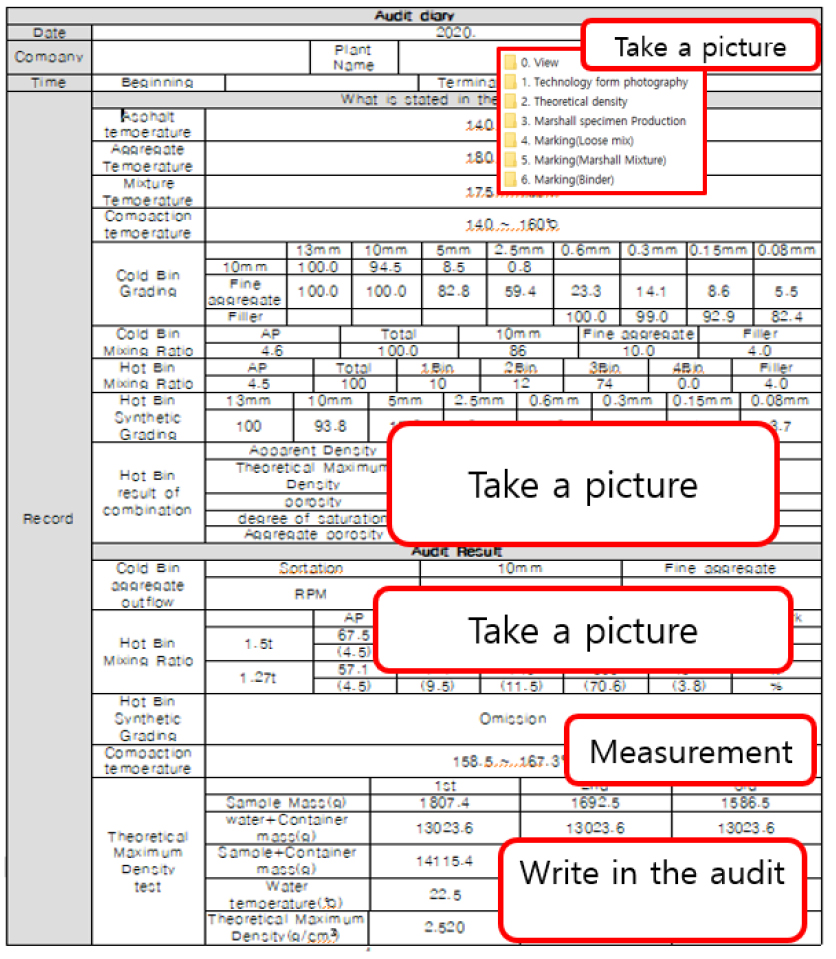

본 연구에서는 각 회사별 배수성 아스팔트 혼합물을 생산하는 플랜트에 입회하여 Fig. 1과 같이 일지를 작성하였고, 생산 혼합물 시료채취후 공인기관에 이첩시 블라인드 테스트를 위해 현장에서 1차 코딩화하고, 공인기관으로 이첩후 다시 2차 코딩화작업을 실시하여 채취자와 분석자의 구별화를 통해 철저한 공정성을 확보하였다.

Fig. 1.

Example of attendance log in the production process

2.2 배수성 아스팔트 포장 공인 시험결과

외부 공인시험기관의 블라인드 테스트로부터 배수성 아스팔트 포장기술들이 배수성 아스팔트 포장지침에 부합되는지에 대한 적정성 및 각 분석결과를 통해 배수성 아스팔트 포장 발전 방향을 제한적이지만 제시하고자 한다.

먼저 각 기술들의 체 통과율을 분석한 결과, 배수성 아스팔트 포장지침 입도에는 적합하나 회사별 기술 입도 범위와 다른 경우들도 있었으며, 특히 0.08 mm 통과율이 다른 경우가 많아 기술별 개선이 필요함을 알 수 있었다. 각 회사들의 배수성 아스팔트 혼합물의 바인더와 혼합물을 배수성 아스팔트 포장지침에 근거하여 블라인드 공인 시험결과를 분석한 결과는 Table 1과 Table 2와 같다. Table 1을 분석한 결과, 업체별 배수성 아스팔트 바인더의 PG등급은 업체에서 제출한 등급대비 하향으로 측정되거나 원활한 시험의 수행이 어려웠는데 이러한 이유는 배수성 아스팔트 바인더가 아스팔트상이 아니라 폴리머상으로 전환되어 박막가열(RTFO)이 원활하게 되지 않고 내부에서 고무 덩어리처럼 뭉치는 현상이 발생하기 때문으로 사료된다. 따라서 추후 현 지침의 고점도 바인더에 대한 PG시험의 실시 여부를 재검토해야 할 필요가 있다고 사료된다. 점도시험의 경우, 플랜트 믹스의 경우 믹서에 혼합 시 투입하기 때문에 실내에서 실시하는 현행 점도시험 기준을 적용하는 것이 합리적인지에 대한 검토도 필요하다고 판단된다.

Table 1.

Porous mixed binder accredited examination results

|

(a) Wet mixing method

|

|

Test and Standard

|

Classification of asphalt plants

|

|

Pre-mix

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

PG Rank

|

82-22

|

82-28

|

82-28

(82-34)

|

82-22

(82-34)

|

82-28

|

82-28

|

82-28

|

82-28

|

82-34

|

Melting

Time

|

30 minutes

or less

|

Not Applicable

|

Storage

Safety

(G*)

|

5% or less

|

5.8

|

8.9

|

15.5

|

15.3

|

-

|

-

|

1.1

|

-

|

91.8

|

Storage

Safety

(Elastic

Recovery

Rate)

|

5% or less

|

0.3

|

0.8

|

7.7

|

5.1

|

0.4

|

2.5

|

-

|

1.4

|

-

|

Ductility

(15°C)

|

50cm or more

|

Unable to

test

|

68

|

100 or

more

|

70

|

55

|

67

|

61

|

52

|

85

|

Softening

point

|

80°C or more

|

104.5

|

94.5

|

98.0

|

80.0

|

96

|

99

|

106

|

88

|

95

|

|

Flash point

|

230°C or more

|

316

|

326

|

320

|

322

|

332

|

308

|

332

|

344

|

310

|

Viscosity

(test

temperature)

|

3Pa·s or less

|

1.7

(155°C)

|

0.7

(160°C)

|

1.4

(165°C)

|

1.1

(135°C)

|

2.62

(135°C)

|

0.968

(165°C)

|

2.01

(145°C)

|

3.83

(135°C)

|

3.97

(135°C)

|

Plastic

deformation

rate

(64°C)

|

0.5kPa-1or less

|

0.02

|

0.02

|

0.03

|

0.03

|

0.02

|

0.03

|

0.02

|

0.02

|

0.07

|

Elastic

ecovery rate

(64°C)

|

55% or more

|

95.6

|

95.5

|

96.0

|

89.8

|

97.3

|

95.5

|

95.1

|

97.0

|

90.1

|

|

|

(b) Dry mixing method

|

|

Test and Standard

|

Classification of asphalt plants

|

|

Plant-mix

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

PG Rank

|

82-22

|

82-28

|

82-22

|

82-22

|

82-22

|

82-16

(82-22)

|

82-22

|

82-22

|

82-22

|

82-22

|

82-16

(82-22)

|

82-22

|

82-22

|

Melting

Time

|

30

minutes

or less

|

28

|

28

|

28

|

28

|

28

|

30

minutes

or less

|

30

minutes

or less

|

30

minutes

or less

|

30

minutes

or less

|

30

minutes

or less

|

30

minutes

or less

|

30

minutes

or less

|

30

minutes

or less

|

Storage

Safety

(G*)

|

5%

or less

|

Not Applicable

|

Storage

Safety

(Elastic

Recovery

Rate)

|

5%

or less

|

Ductility

(15°C)

|

50 cm

or more

|

90

|

70

|

89

|

103

|

51

|

27

|

82

|

-

|

-

|

-

|

-

|

-

|

-

|

Softening

point

|

80°C

or more

|

96

|

88

|

99

|

80

|

84

|

89.0

|

78.5

|

86.5

|

88.5

|

93.0

|

88.5

|

80.5

|

82.0

|

|

Flash point

|

230°C

or more

|

310

|

310

|

304

|

332

|

336

|

334

|

324

|

310

|

324

|

318

|

324

|

318

|

320

|

Viscosity

(test

temperature)

|

3Pa·s

or less

|

1.61

(155°C)

|

2.24

(175°C)

|

122

(155°C)

|

7.57

(135°C)

|

3.42

(135°C)

|

1.5

(150°C)

|

1.1

(165°C)

|

1.2

(155°C)

|

1.2

(155°C)

|

2.8

(175°C)

|

1.7

(150°C)

|

1.1

(160°C)

|

1.0

(160°C)

|

Plastic

deformation

rate

(64°C)

|

0.5

kPa-1

or less

|

0.09

|

0.02

|

0.15

|

0.01

|

0.11

|

0.09

|

0.17

|

0.01

|

0.06

|

0.01

|

0.09

|

0.07

|

0.18

|

Elastic

ecovery rate

(64°C)

|

55%

or more

|

83.1

|

85.6

|

75.1

|

96.3

|

79.0

|

68.5

|

69.5

|

95.5

|

91.3

|

92.6

|

83.9

|

76.9

|

64.9

|

Table 1(a)의 습식형 바인더의 실험결과를 토대로 볼 때 기존의 두가지 방법은 현실적으로 한가지 합리적인 방법으로 정할 필요가 있다. Table 1(b)의 신도의 경우 일부 바인더는 고점도 바인더의 특성상 일반 바인더용 신도시험에 사용하는 지그와 아스팔트 바인더가 탈락되어 시험 수행이 불가하여 향후 지그와 아스팔트 바인더의 체결방법에 대한 연구도 필요함을 알 수 있었다(Korea Asphalt Institute, 2020).

Table 2를 분석한 결과, 배수성 아스팔트 포장 혼합물의 경우 공극률 기준미달은 실내배합설계와 현장배합설계에서 입도배합설계의 조정을 생산 전 미실시로 인한 것으로 사료되며, 대부분 배수성 아스팔트 포장 혼합물의 기준 미달은 동적 안정도와 인장강도비에서 나타나, 실내 혼합물제작을 통한 기술개발을 현장 플랜트 생산시 동일성능 발현을 위해서는 플랜트에서의 생산기술력 확보가 중요함을 알 수 있었다.

Table 2.

Analysis of accredited examination results for porous mixtures

|

(a) Wet mixing method

|

|

Test and Standard

|

Classification of asphalt plants

|

|

Pre-mix

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

|

flow loss rate

|

0.3% or less

|

0.03

|

0.07

|

0.05

|

0.03

|

0.08

|

0.02

|

0.03

|

0.03

|

0.08

|

|

Porosity

|

16% or more

|

16

|

17

|

17

|

19

|

17

|

20

|

18

|

16

|

18

|

Tensile strength

ratio

|

0.85 or more

|

0.93

|

0.68

|

0.85

|

0.92

|

0.87

|

0.85

|

0.65

|

0.59

|

0.87

|

indoor

permeability

coefficient

|

0.05cm/s

or more

|

0.11

|

0.14

|

0.12

|

0.23

|

0.17

|

0.39

|

0.21

|

0.07

|

0.12

|

|

Dynamic stability

|

3,000times/mm

or more

|

2,313

|

3,633

|

2,080

|

2,529

|

3,555

|

3,458

|

2,917

|

351

|

3,711

|

Cantabro loss rate

(20°C)

|

20% or less

|

5

|

4

|

5

|

10

|

3

|

19

|

32

|

14

|

6

|

Cantabro loss rate

(-20°C)

|

30% or less

|

17

|

28

|

27

|

29

|

30

|

28

|

32

|

27

|

27

|

continuous

porosity

|

-

|

12.7

|

16.2

|

16.3

|

18.7

|

17

|

20

|

18

|

16

|

18

|

|

|

(b) Det mixing method

|

|

Test and Standard

|

Classification of asphalt plants

|

|

Plant-mix

|

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

|

flow loss rate

|

0.3% or less

|

0.02

|

0.03

|

0.02

|

0.11

|

0.10

|

0.08

|

0.04

|

0.02

|

0.02

|

0.02

|

0.06

|

0.02

|

0.04

|

|

Porosity

|

16% or more

|

18

|

18

|

21

|

20

|

16

|

17

|

16

|

18

|

19

|

15

|

19

|

13

|

16

|

Tensile strength

ratio

|

0.85 or more

|

0.78

|

0.56

|

0.77

|

0.76

|

0.88

|

0.44

|

0.77

|

0.6

|

0.66

|

0.68

|

0.42

|

0.68

|

0.93

|

indoor

permeability

coefficient

|

0.05cm/s

or more

|

0.12

|

0.10

|

0.13

|

0.17

|

0.10

|

0.24

|

0.12

|

0.15

|

0.16

|

0.07

|

0.28

|

0.03

|

0.12

|

|

Dynamic stability

|

3,000 times/mm

or more

|

4,782

|

310

|

4,092

|

1,490

|

3,923

|

4,578

|

5,499

|

5,104

|

4,831

|

1,656

|

4,745

|

6,751

|

7,068

|

Cantabro loss rate

(20°C)

|

20% or less

|

6

|

10

|

94

|

8

|

8

|

12

|

12

|

6

|

10

|

10

|

13

|

11

|

5

|

Cantabro loss rate

(-20°C)

|

30% or less

|

24

|

21

|

95

|

25

|

13

|

17

|

28

|

23

|

26

|

20

|

21

|

17

|

14

|

continuous

porosity

|

-

|

18

|

18

|

21

|

20

|

16

|

16.3

|

13.6

|

16.2

|

17.8

|

13.4

|

18.0

|

10.5

|

14.2

|

3. 결 론

본 연구에서는 각 업체들의 배수성 아스팔트 혼합물들의 바인더 및 혼합물별로 국가공인기관에서 블라인드로 실험한 결과를 정리, 분석하였다. 본 연구에서 연구를 수행하면서 발견한 주요사항은 현장생산 입회시 일부 플랜트 설비 및 기술 수준이 매우 열악한 상황으로, 배수성 아스팔트 혼합물의 생산이 처음이었으며, 각 업체들중 생산 전 플랜트 사전 점검을 미실시한 경우도 있었고, 플랜트에 생산을 전적으로 의존한 경우도 있음을 알 수 있었다. 본 연구를 통해 얻은 결과는 다음과 같다.

1. 배수성 아스팔트 포장 바인더의 등급 PG 82-22, 82-28, 82-34의 비교가 필요함을 알 수 있었고, 본 연구결과 안에서는 PG 82-28 등급이 안정성을 보이나 등급과 품질과의 상관관계는 아직 불분명하였으며, PG 82-34는 다소 저장 안정성이 불안정함을 알 수 있었다. 따라서 배수성 아스팔트 포장 바인더의 등급 PG 82-22, 82-28, 82-34의 성질이 제대로 발휘하도록 생산과정의 노하우가 필요함을 알 수 있었다.

2. 플랜트에서 생산하고 제작한 시료를 공인기관에서 시험한 결과, 일부 바인더 기준미달 항목은 점도, 저장 안정성 등이 나타났으며, 대부분의 배수성 아스팔트 포장 혼합물의 기준미달 항목은 인장강도비, 동적 안정도로 나타났으며 일부 칸타브로 손실률도 나타남을 알 수 있었다.

3. 투수 계수는 현행 지침의 0.05 cm/sec이 과다하다고 하였으나 시험 결과 0.1 cm/sec 이상으로 나타나서 투수 계수 기준이 과다하지 않음을 알 수 있었다.

4. 바인더의 저장 안정성시험은 G* 또는 탄성 변형률 한 종류로 통일할 수 있도록 연구가 필요함을 알 수 있었다.

향후 국내 배수성 아스팔트 포장의 발전을 위해서는 국내외 배수성기준을 포장성능과 연계하여 재조사하고, 배수성 아스팔트 포장 성능 간의 상관성 검토와 기준화에 대한 검토를 통해 적정기준에 대한 연구가 필요할 것이다. 이와 더불어 국내에 배수성 아스팔트 포장이 제대로 정착하기 위해서는 기술력을 가진 업체들이 플랜트와 미리 기술회의 등을 통해서 기술력 발휘할 수 있도록 협력하여야 할 것이다.