1. 서 론

2. 발포제의 개요

2.1 발포제의 개요

2.2 발포제 적용하는 아스팔트 포장

3. 시료 제작 및 준비

3.1 시료의 종류

3.2 시료의 제작

4. 시험방법 설명

4.1 동적전단 유변물성 측정 시험

4.2 노화도 측정 시험

5. 시험결과 및 분석

5.1 발포성능 확인시험

5.2 팽창율과 반감기 관계

5.3 물리적 시험

6. 결 론

1. 서 론

중온 아스팔트 포장은 기존 아스팔트 혼합물의 생산온도를 약 30°C 저하시키면서 생산 및 운반 후 시공단계에 걸쳐 기존재료와 동일한 다짐성, 작업성 및 역학적 성능을 확보하는 친환경 포장으로서 1960년대부터 개발되기 시작하여 해외에서 다양한 연구와 실험을 바탕으로 상용화되기 시작한 공법으로, 현재 혼합물 성능향상을 위한 다양한 첨가제, 폼드 기술 등이 개발되어 있는 실정이다(Hwang, 2008).

발포제를 사용한 중온아스팔트는 기존 중온아스팔트 공법에 비하여 이산화탄소 저감과 생산, 다짐온도를 더 큰 폭으로 저감할 수 있어서 중온 아스팔트 공법으로 평가되고 있다(Kieren, 2010). 이러한 점은 감안하고 발포제가 지니고 있는 장점을 아스팔트에 적용함으로써 국내에서도 발포제를 이용한 중온아스팔트에 관한 적용성에 대하여 연구를 수행할 필요성이 있다.

발포제는 이미 여러 다양한 산업분야 플라스틱, 고무, 종이, 가죽등과 같은 생활용품에 오래전부터 적용 사용되어온 재료이다. 아스팔트에 적용하고자 하는 시도는 90년도 초반 일본에서 시작되었으며 90년도 중반부터는 북해도 일부지역에서 사용하기 시작하여 최근에는 중온아스팔트 혼합물에 대한 관심이 커지면서 많은 관심이 고조되고 있는 실정이다.

본 연구는 발포제를 사용한 중온 아스팔트 개발가능성에 대한 기초연구로써 현재 국내에서 생산되고 있는 공업용 발포제를 사용하여 아스팔트 바인더와 혼합물에 혼합해서 실내시험을 실시하여 검토하였다.

2. 발포제의 개요

2.1 발포제의 개요

발포제는 거의 모든 플라스틱에 적용된다. 발포제는 물리 발포제와 화학 발포제로 나누어지는데 물리 발포제는 증발형 발포제라고도 불리고, 무기계의 공기, 질소가스, 탄산가스, 유기계 탄화수소, 염화탄화 수소, 프레온이 있다. 화학 발포제는, 분해형 발포제라고도 불리고 무기계와 유기계로 나누어진다. 화학발포제는 합성수지 또는 고무 등과 같은 고분자재료에 배합하여 열분해에 의해 가스를 발생시켜 스폰지(Sponge) 제품을 제조하기 위해 첨가되는 화공약품으로서, 크게 유기 화학 발포제(Organic Chemical Blowing Agent)와 무기 화학 발포제(Inorganic Chemical Blowing Agent)로 구분된다. 발포 기술(Blowing Technology)은 제품의 경량화, 쿠션(Cushion), 부양성, 흡음성 & 흡수성, 탄성, 단열성, 장식성, 치수안정성, 충격보완 등 여러 가지 특성들을 수지 또는 고무에 부여하기 위해 광범위하게 적용할 수 있다. 발포제의 용도로는 플라스틱 또는 고무에 배합하여 제품에, 스폰지 구조, 또는 셀(cell)구조를 부여하기 위한 물질을 말한다. 물리적인 상태 변화에 의해 발포시키는 것과, 화학 변화에 의해 가스를 발생시켜 발포시키는 것으로 크게 나누어진다고 정의되어 있다. 즉, 플라스틱 안에서 기포를 발생시키고 형성시키기 위해서, 사용하는 약재가 발포제이다. 발포제의 이점으로는 원료절감, 전기절연성·단열성· 방음성 향상이고 주로 TV·오디오 등에 사용되어 음향효과 개선, 충격흡수력 향상 등의 기대효과를 얻기 위해 행해진다. 발포방법으로는 기계적인 교반에 의해서 발포시키는 방법, 반응생성가스를 이용하는 방법, 발포제를 사용하는 방법, 가용성 물질을 제거하는 방법, 스프레이에 의한 발포방법 등이 있다(Woo, 1983).

2.2 발포제 적용하는 아스팔트 포장

일반적인 가열 아스팔트 포장은 150~160°C인 고온의 아스팔트 혼합물을 사용하여 시공을 하고 있는데 반해 저탄소 아스팔트 포장은 120~140°C 정도의 온도에서 아스팔트 혼합물을 생산하는 친환경 포장공법이다. 가열 아스팔트 포장과 비교하여 혼합물의 생산과정이 동일하고 시공방법 역시 동일한 방법을 적용하고 있다. 저탄소 아스팔트 혼합물은 가열 아스팔트 혼합물보다 시공온도를 약 30°C 저하시켜 도로포장 시공에 사용할 수 있는 공법이다.

발포제를 이용하는 저탄소 포장기술은 가열 아스팔트 혼합물을 제조하는 과정에서 발포제를 첨가함으로써 아스팔트 내에 미세포를 발생 분산시켜 혼합물의 포설 완료 시까지 아스팔트 혼합물 내에 미세포를 보관하는 것이다. 이에 따라 가열 아스팔트 혼합물의 제조 시 아스팔트 바인더의 발포에 의해서 골재와 아스팔트 바인더와의 혼합성이 향상되고, 혼합물의 포설 시에 혼합물 내에 함유되어 있는 미세포의 베어링적인 작용으로 인하여 다짐작업 시 다짐성을 향상시키는 원리이다(Ebisawa, 2000).

본 연구에서는 가열 아스팔트 혼합물을 제조하는 과정에서 발포제를 첨가함으로써 아스팔트 내에 미세포를 발생 분산시켜 혼합물의 포설 완료 시까지 아스팔트 혼합물 내에 미세포를 보관하는 것이다. 이에 따라 가열 아스팔트 혼합물의 제조 시 아스팔트 바인더의 발포에 의해서 골재와 아스팔트 바인더와의 혼합성이 향상되고, 혼합물의 포설 시에 혼합물 내에 함유되어 있는 미세포의 베어링적인 작용으로 인하여 다짐작업 시 다짐성을 향상시키게 된다.

3. 시료 제작 및 준비

3.1 시료의 종류

발포제는 4종을 사용하였다. 발포제 A (Fig. 1)는 일본제품으로 현재 시공실적이 많은 발포제이고, 발포제 B, C, D (Figs. 2, 3, 4)는 국내 발포제이다. 국내 발포제는 화학분야에서 사용되고 있는 재료로써 사전시험을 거쳐 아스팔트 바인더와 친화성이 있는 발포제를 선정한 것이다.

발포제 B는 담황색 미분말로 실험 대상 발포제 중 가장 경제적이며 자기소화성 및 저장안정성이 우수하다.(분해온도 205-215°C, 방출가스량 200 ml/g) 발포제 C는 백색 결정성 분말로 가격은 고가이나 분해온도가 다른 발포제들에 비해 낮다(분해온도 157-160°C, 방출가스량 125 ml/g). 발포제 D는 담황색 미세 결정분말로 가장 범용적으로 많이 쓰이는 발포제 종이다(분해온도 200-205°C).

3.2 시료의 제작

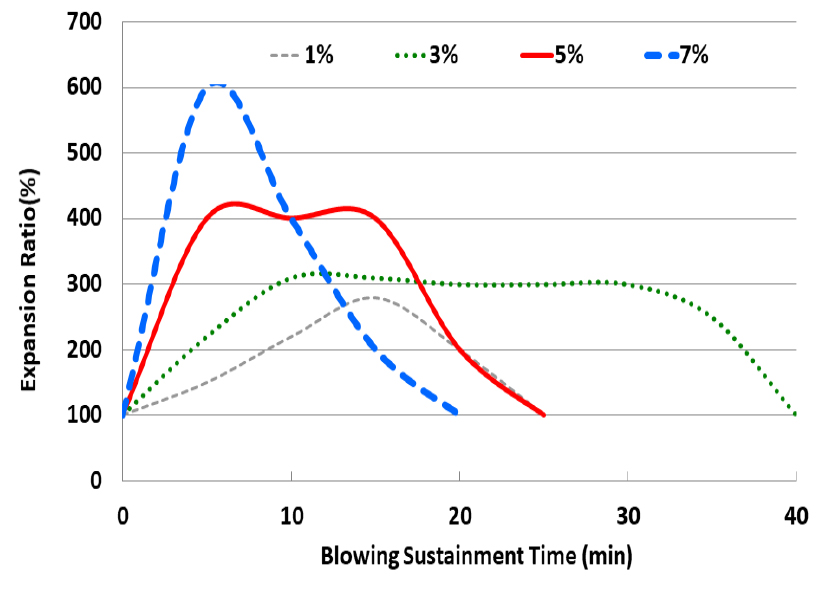

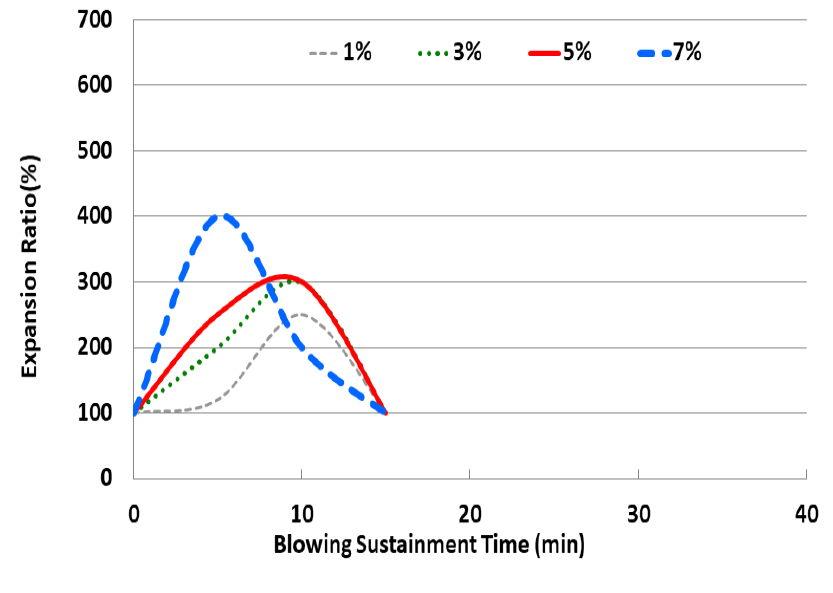

발포제의 성능실험을 위해 발포제 4종을 일반아스팔트 바인더(AP-5)를 혼입하여 바인더의 팽창률 및 발포지속시간을 확인하였다. 일반아스팔트 바인더에 첨가제 함량을 1%, 3%, 5%, 7.%로 변화시켜 팽창률을 확인하였으며 발포지속시간은 온도를 유지하고 5분, 10분, 15분, 20분, 25분, 30분, 35분, 40분 동안 측정하여 발포지속시간을 측정하였다.

① 아스팔트 바인더를 150°C로 가열한다.

② 아스팔트 바인더에 발포제를 첨가하고 30초 교반실시

③ 교반 후 온도측정(대개의 경우 110°C~120°C)로 측정됨

④ 온도가열판에 비커를 놓고 가열실시

⑤ 가열하면서 온도측정

⑥ 발포제에 따라 발포가 발생하는 온도가 달라짐

⑦ 이때 온도 측정

4. 시험방법 설명

4.1 동적전단 유변물성 측정 시험

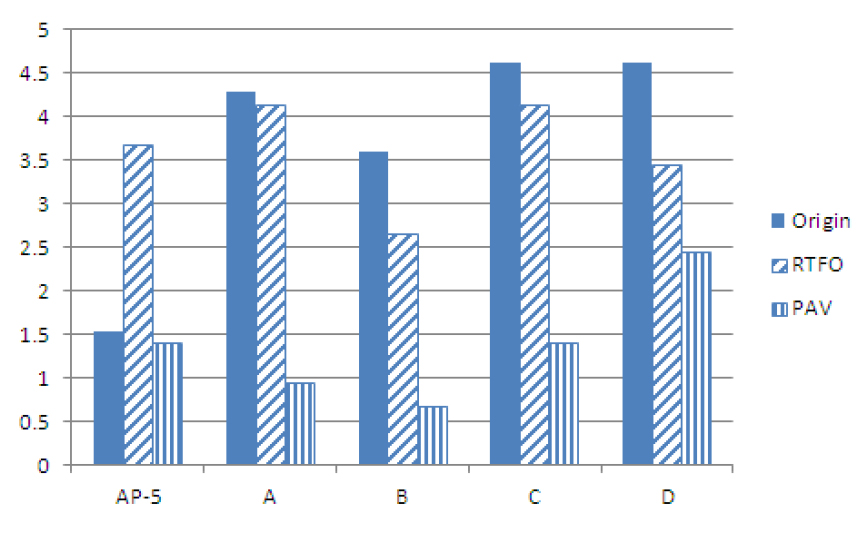

아스팔트 바인더의 거동은 시간 및 온도의 영향을 받으므로 시간 및 온도에 대한 영향을 동시에 측정하는 것이 이상적이다. 동적전단 유동기(Danamic Shear Rheometer, DSR)를 사용함으로써 이상적인 실험을 실시 할 수 있는데 플라스틱 업계에서 플라스틱의 품질관리에 사용되던 실험장비를 미국의 신도로연구계획(Strategic Highway Research Program, SHRP)에서 아스팔트 바인더 측정에 맞도록 개량한 것이다. 동적전단 유동기는 복합전단계수(G*)와 위상각(δ)을 측정함으로써 아스팔트 바인더의 점성 및 탄성거동 특성을 실험, 분석하는데 사용된다. 복합전단계수(G*)는 지속적으로 전단작용을 받는 조건하에서 재료가 가지고 있는 변형에 대한 전단저항력으로 탄성(회복) 및 점성(비회복)의 두 부분으로 구성되어 있다. 위상각(δ)은 탄성 및 점성변형의 상대변위를 나타낸다. Fig. 9는 DSR 시험 장비를 나타낸 것이다.

4.2 노화도 측정 시험

아스팔트 바인더의 노화는 산화와 휘발의 서로 다른 작용에 의해서 발생한다. 회전박막가열 시험(Rolling Thin Film Oven, RTFO)은 아스팔트 혼합물의 생성 및 시공단계에 이르기까지 발생하는 아스팔트 바인더의 노화를 모사한 시험이다. RTFO 시험 장비는 Fig. 10과 같으며, 시험하는 동안 아스팔트에서 증발되는 휘발성 물질의 양으로 가열 아스팔트 혼합물의 생산과 시공 중에 발생하는 노화의 정도를 측정하게 된다. 시험방법은 KS M 2259에 의해 163°C에서 75분간 시험한다.

압력노화 시험(Pressure Aging Vessel, PAV)은 5년에서 10년 정도가 경과된 공용중인 아스팔트 바인더의 노화를 모사한 시험이며, PAV 시험 장비는 Fig. 11과 같다. 아스팔트 바인더는 생산과 시공단계에서의 단기노화를 거쳤기 때문에 회전박막가열 시험에 사용된 아스팔트 바인더를 압력노화 시험에 사용한다. 시험방법은 KS F 2391에 의해 2,070 kPa의 압력에서 20시간 시험한다.

5. 시험결과 및 분석

5.1 발포성능 확인시험

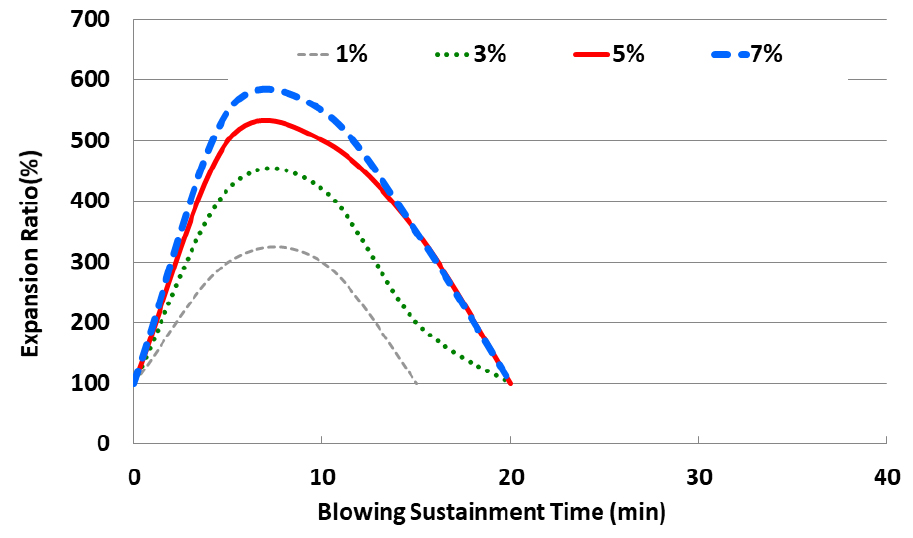

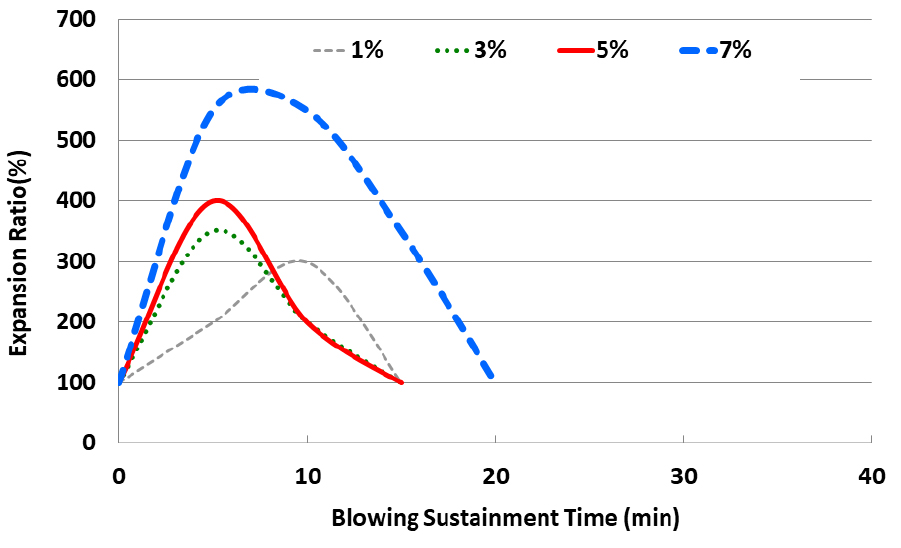

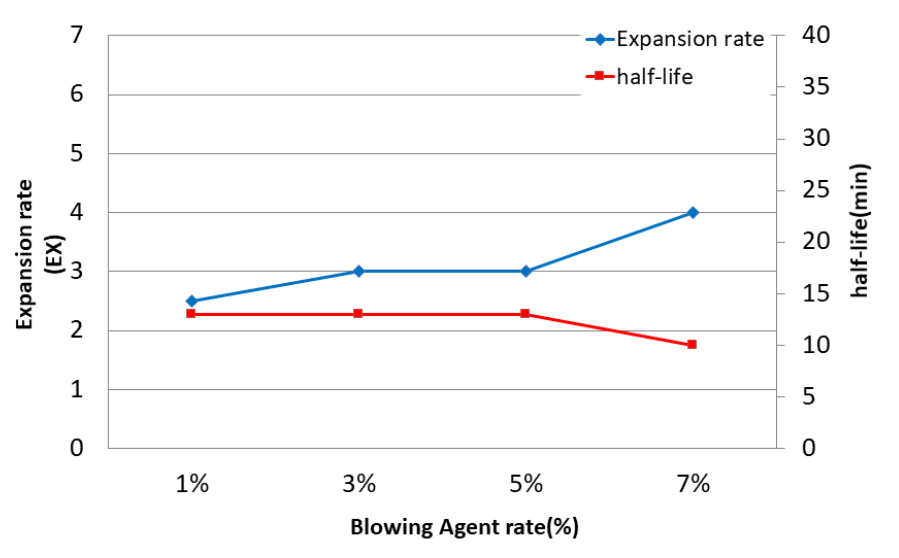

시험계획과 절차에 따라 발포성능 확인시험을 실시하였다. 발포제 A 이외에 나머지 발포제의 발포성능을 발포제 A의 체적증가율과 발포지속시간을 타켓으로 하여 시험을 실시하였다. Fig. 12는 발포제 A의 발포성능 시험결과이다. 발포제의 첨가비율이 증가할수록 체적증가율은 증가하였으며 발포지속시간은 감소하는 것으로 나타났다. 3% 첨가 시 체적증가율이 10분후부터 300%를 유지하면서 40분 후 체적증가율이 발포 전으로 돌아가는 것으로 시험결과 확인되었다. 중온아스팔트 제조 시 혼합시간을 고려할 경우 20분~40분은 충분한 시간이며, 체적증가율은 200~400%가 중온 아스팔트 제조에 적절한 것으로 보고되고 있다(Ebisawa, 2000). 본 연구에서는 체적증가율을 200~400%, 발포지속시간(체적이 증가하여 원래로 돌아가는 시간)을 20분 이상으로 결정하고 발포제 B, C 및 D에 대한 발포성능 확인시험을 실시하였다. 발포제 A, B, D는 130°C에서 발포되었으나, 발포제 C는 170°C에서 발포되었다.

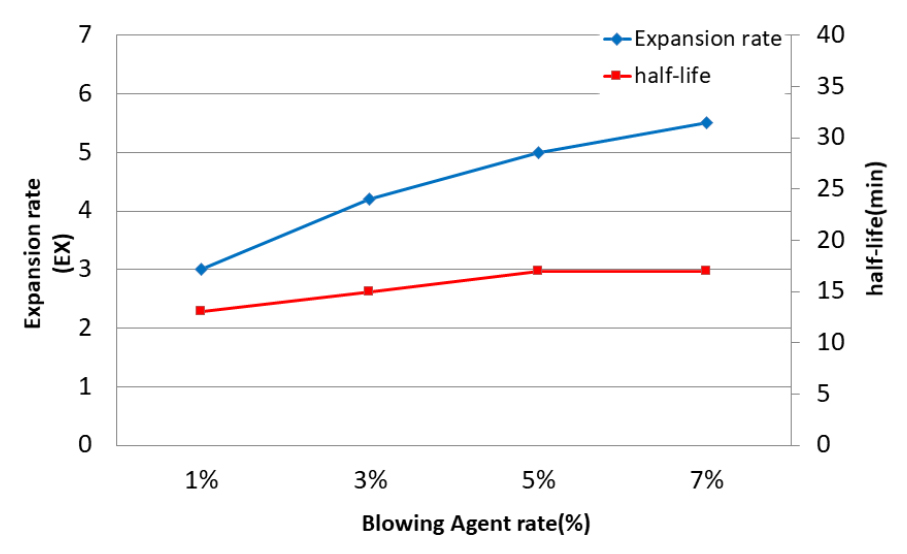

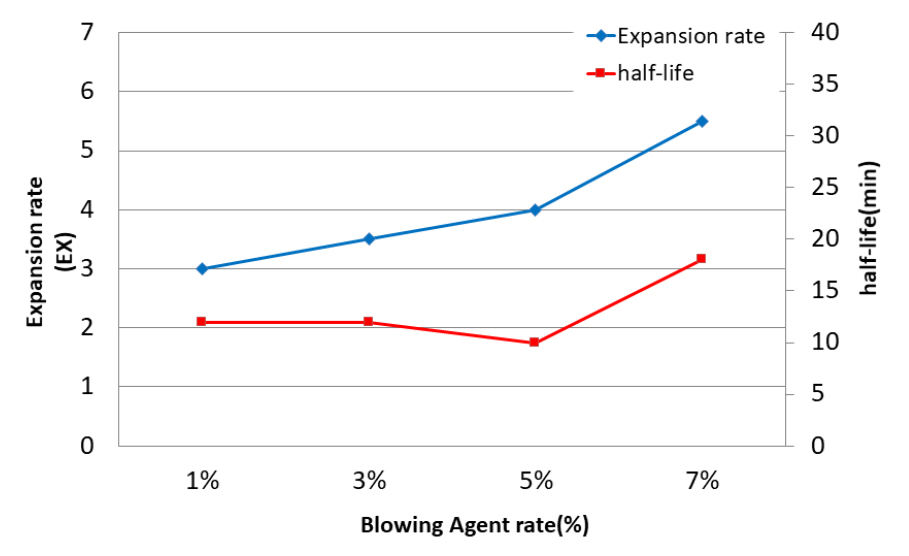

Fig. 13, 14, 15은 각 발포제에 대한 발포성능 확인시험 결과이다. 각 그림에서 볼 수 있는 것처럼 발포제 A와 마찬가지로 발포제량이 증가할수록 체적증가율과 발포지속시간은 체적증가율과 발포지속시간은 반비례 관계를 보이고 있다. 그러나 발포제 A에 비하여 최적 첨가량을 3%로 하였을 때 발포지속시간은 15분에서 20분을 나타내고 있어서 발포지속시간에 대한 개선이 필요한 것으로 발견되었다. 발포지속시간을 연장하기 위한 방법으로 ① 발포강화제의 첨가 ② 각 발포제의 특징을 이용한 혼합사용들을 고려할 수 있다.

5.2 팽창율과 반감기 관계

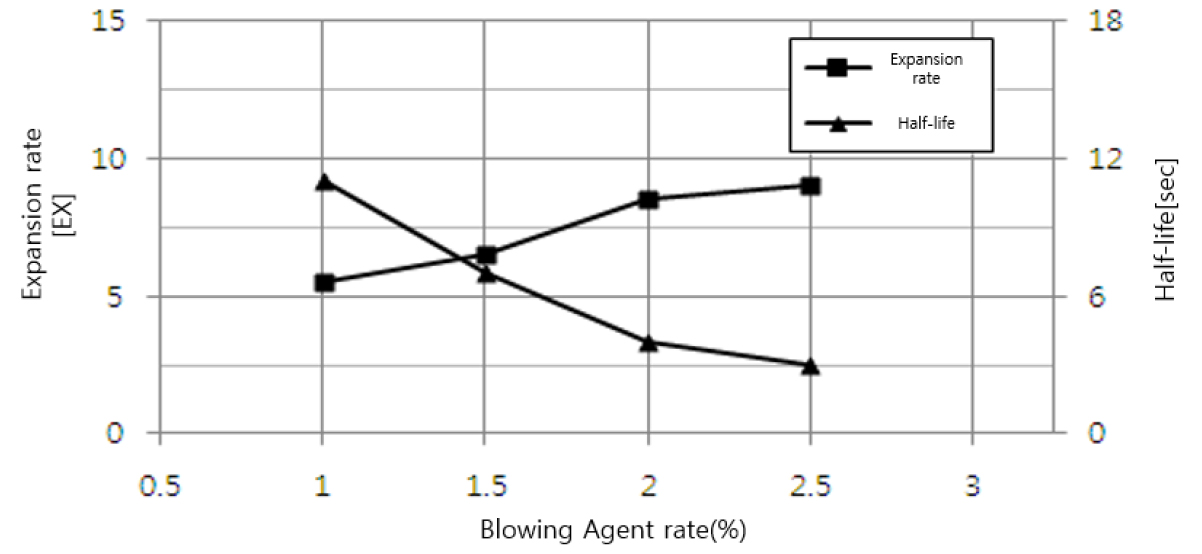

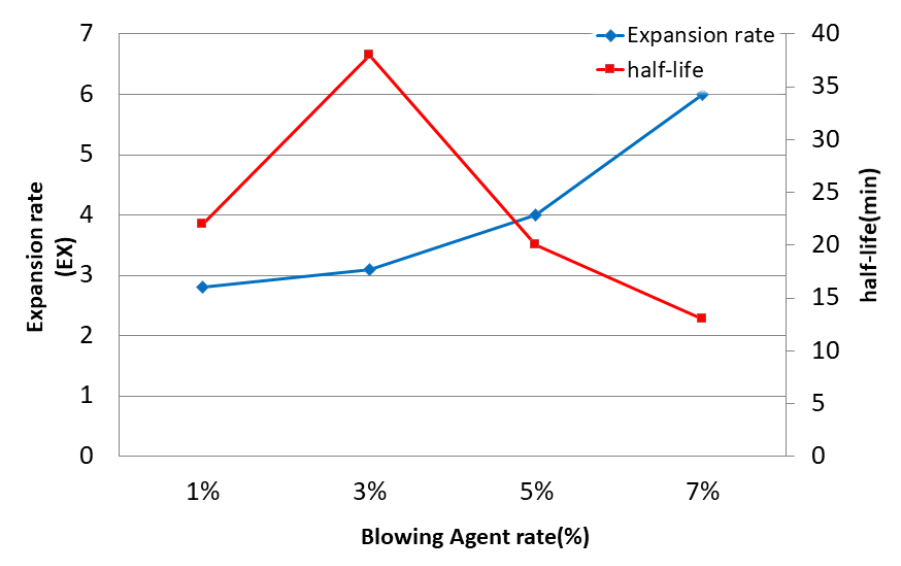

발포로 인한 팽창률과 반감기의 관계는 폼드아스팔트 제조시 혼입되는 최적함수량을 결정하기 위하여 사용되어온 방법이다(Park, 1999). 최적함수량은 폼드아스팔트의 아스팔트 팽창률이 최대로 되면서 거품방울의 크기를 최대한 유지하는 반감기를 구하기 위하여 사용된다. Fig. 16는 폼드아스팔트의 팽창률과 반감기 관계의 한 예를 보인 것이다.

본 연구에서는 발포제 첨가비의 따른 팽창률과 반감기 관계를 분석하기 위하여 이 방법을 적용하였다. Fig. 17와 같이 분석 결과 발포제 A는 발포제량 약 4.8%에서 최적의 관계를 유지하는 것으로 나타났다. Fig. 18, 19, 20에 의하면 발포제 B, C 및 D의 팽창률과 반감기의 관계는 뚜렷하게 발생하지 않았다. 가능한 원인으로는 발포제 A는 중온 아스팔트용으로 오랜 기간을 거쳐서 연구 개발된 첨가제로써 발포제 첨가 비율이 낮을 때(1%, 3%) 반감기 곡선이 팽창률 곡선의 상부에 위치하고 있다. 그러나 발포제 B, C, 및 D의 경우 반감기 곡선이 팽창률 곡선 하부에 위치하고 있기 때문인 것으로 분석된다.

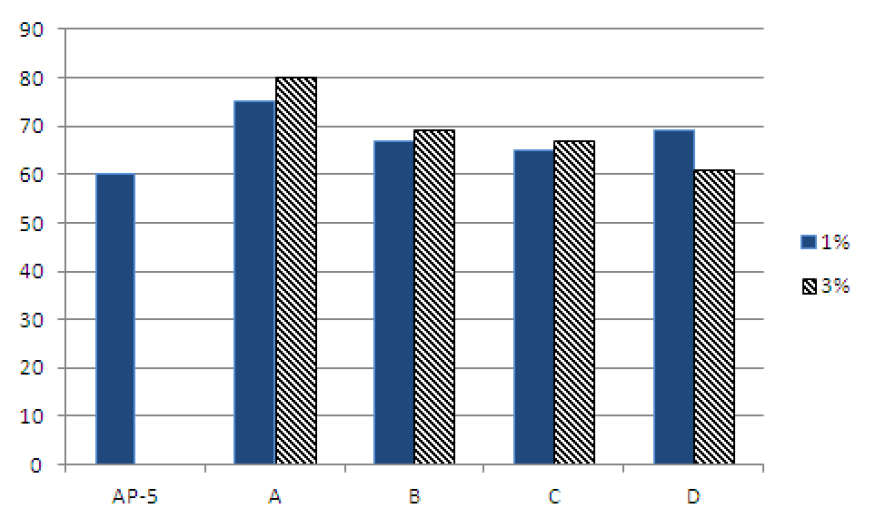

한편, 발포제 A의 경우 발포제 첨가량을 2.5~3%로 제시하고 있는데 이는 팽창률과 반감기의 최적 관계 보다는 경제성과 효율성을 동시에 고려하여 정한 것으로 판단된다. 이는 화학적 첨가제에 의한 발포와 수분의 혼입에 의한 발포의 개념이 서로 다른 것으로써 화학적 첨가제의 의한 발포제 첨가 비율은 경제성과 효율성을 고려하고 바인더 시험과 혼합물 시험결과를 종합하여 결정하는 것이 합리적이기 때문이다. 본 연구에서는 이러한 점을 고려하여 발포제 혼입량을 아스팔트 바인더 중량의 1% 및 3%로 결정하여 발포제 A, B, C 및 D 에 대한 점탄성 시험을 실시하여 발포제 혼입의 따른 아스팔트 바인더의 특성 변화를 시험 분석하였다.

5.3 물리적 시험

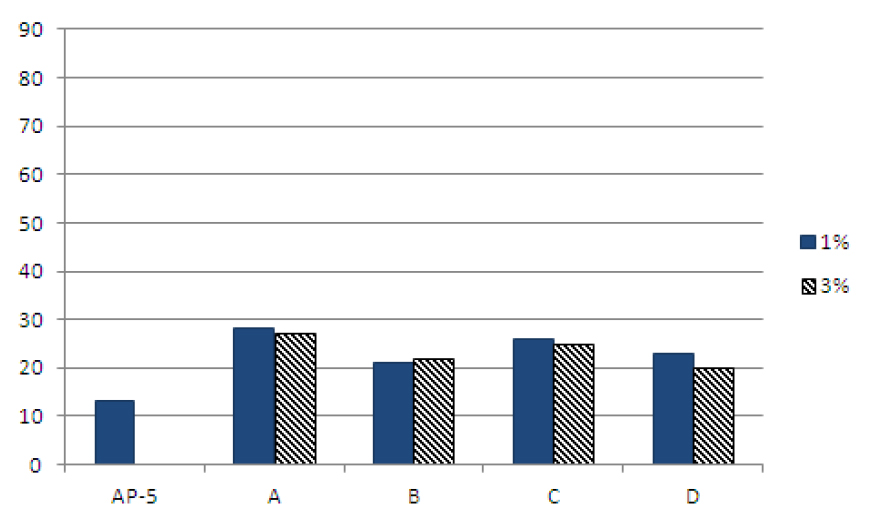

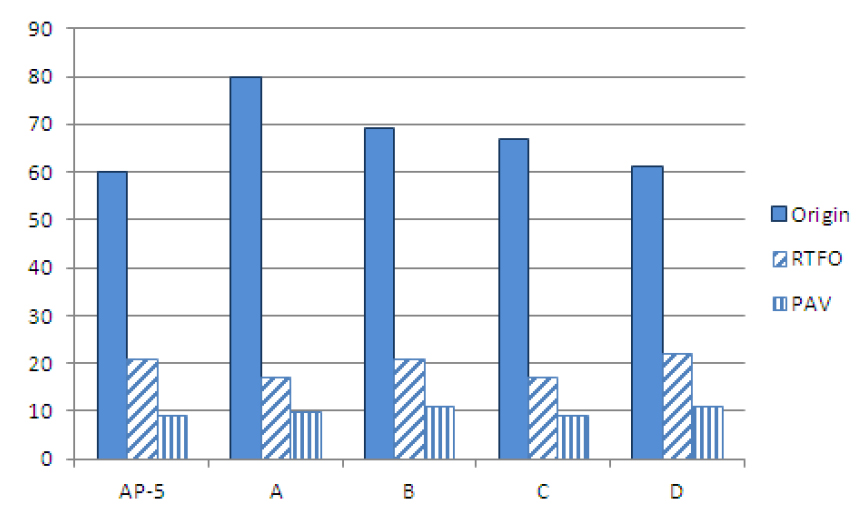

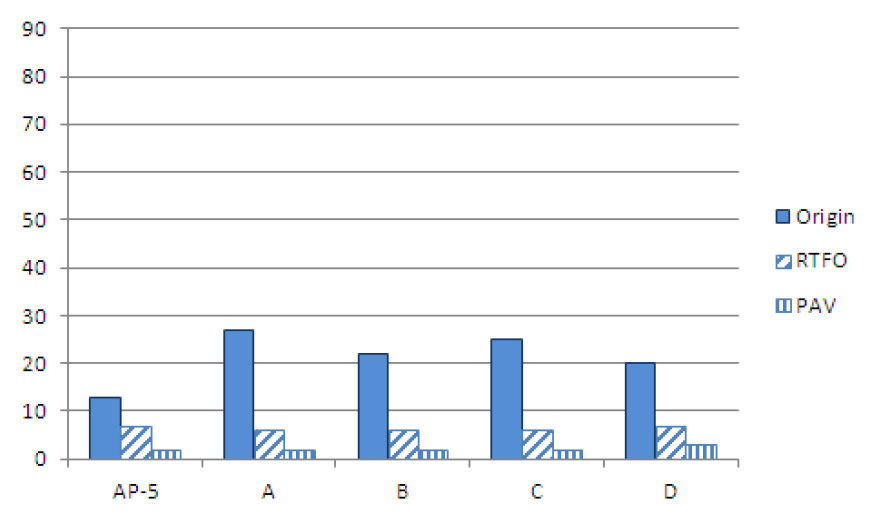

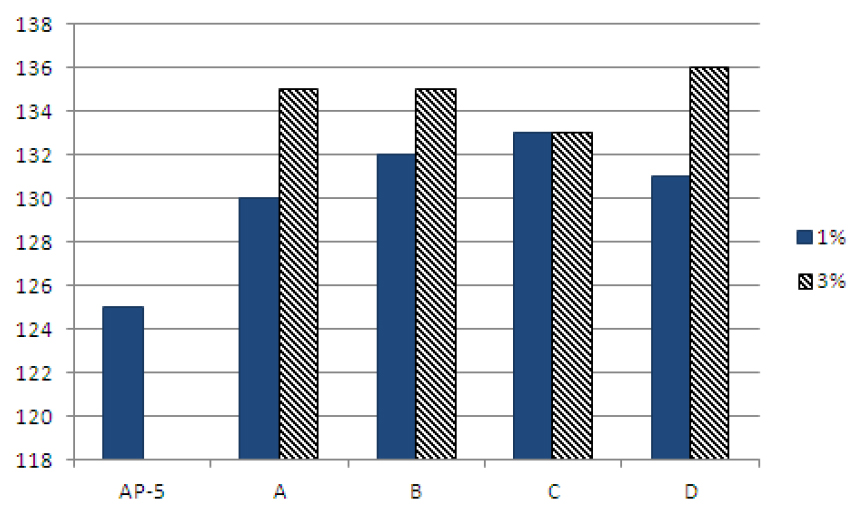

5.3.1 침입도

침입도 시험은 5°C, 25°C에서 실시하였다. 25°C 침입도시험은 KS M 2252에 따라 실시하였으며 5°C 침입도 시험은 ASTM 05-06의 방법에 따라 200g의 추와 침을 사용하여 60초 동안 하중을 가하여 실시하였다. 시험결과는 아스팔트 바인더의 온도감온성 변화를 분석하기 위하여 침입도지수(Penetration Index, PI)를 산출하여 검토하였다. Fig. 21 및 Fig. 22는 산화전 아스팔트바인더에 발포제 혼입량을 1%와 3%로 변화시켜 침입도시험을 실시한 결과이다. Fig. 23 및 Fig. 24은 산화 전후의 침입도를 비교한 결과를 보인 것이다. 시험결과 발포제의 첨가로 인하여 모든 발포제를 사용한 아스팔트 바인더의 경우 침입도가 증가하는 것으로 나타났다.

이러한 침입도의 증가는 발포제가 아스팔트 바인더 내에 혼합되어 내부의 미세한 기포를 형성함으로써 침입도의 증가에 기인한 것으로 판단된다. 한편, 산화로 인한 침입도의 변화 양상을 살펴보면 다음과 같다. 일반 아스팔트 바인더의 산화와 발포제가 혼입된 아스팔트 바인더의 산화는 동일한 경향을 보이고 있다. 산화가 진행됨에 따라 아스팔트 바인더 내부의 휘발성(Volatile) 물질이 제거됨으로써 시간에 따른 경화가 발생하여 발포제의 혼입이 아스팔트 바인더에 영향을 미치지 않는 것으로 나타났다.

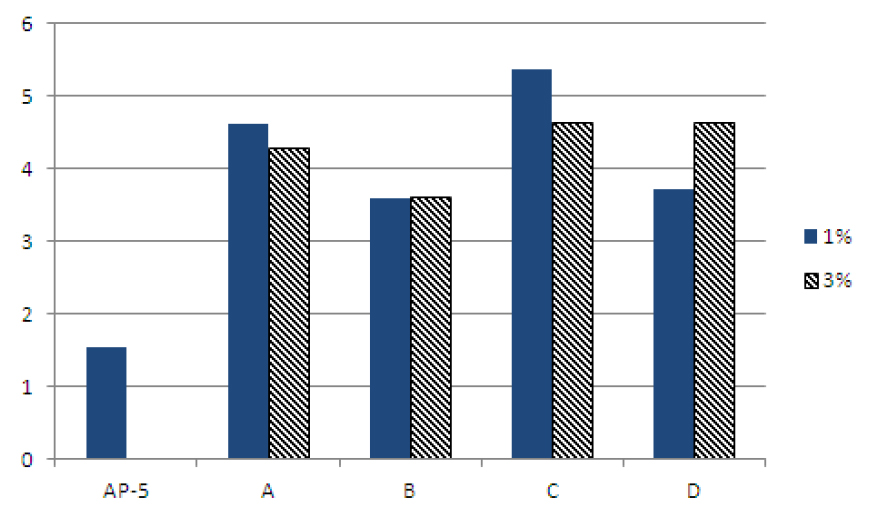

5.3.2 침입도 지수

아스팔트의 감온성을 측정하기 위해서 침입도 지수를 제시하였다(Pfeiffer, 1950). 침입도지수는 25°C에서의 침입도와 25°C이외의 온도에서 침입도를 측정하여 구한다. 침입도 지수를 구하는 공식은 다음과 같다(식 (1), (2)).

일반적으로 아스팔트의 침입도 지수는 낮을수록 감온성이 커지는 것으로 알려져 있다.

감온성이 큰 경우 저온에서 취성이 발생하기 쉬우며 낮은 영하의 온도에서는 온도균열이 발생하기 쉽게 된다. 시험결과 일반 아스팔트 바인더는 침입도지수가 1.53으로 계산되었다. 발포제가 혼입된 경우 침입도 지수가 일반아스팔트 바인더에 비하여 증가함으로써 온도 감온성이 향상 될 것으로 예상된다. Fig. 25, Fig. 26은 발포제별 침입도 지수를 구한 값이다.

5.3.3 연화점

연화점 시험은 KS M 2250에 따라 실시하였다. Fig. 27은 산화전 아스팔트바인더에 발포제 혼입량을 1%와 3%로 변화시켜 연화점시험을 실시한 결과이다. 발포제 투입량이 증가하면서 침입도시험결과에서와 마찬가지로 발포제 혼입이 아스팔트바인가 연하게(soft) 되어 이에 따른 결과 발포제의 함량이 증가할수록 연화점도 낮아지고 있다. Fig. 28은 산화 전후의 연화점결과를 비교한 결과를 보인 것이다. 시험결과 발포제의 첨가로 인하여 모든 발포제를 사용한 아스팔트 바인더의 경우 연화점이 감소하는 것으로 나타났다.

이러한 연화점의 감소는 발포제가 아스팔트 바인더 내에 혼합되어 바인더를 연하게 하여 침연화점 감소를 유도한 것으로 판단된다. 산화로 인한 연화점의 변화 양상을 살펴볼 때 일반 아스팔트 바인더의 산화와 발포제가 혼입된 아스팔트 바인더의 산화는 동일한 경향을 보이고 있다. 침입도와 연화점의 반비례관계로 발포제의 혼입이 바인더의 물리적 특성을 변화시키지 않는 것으로 나타났다.

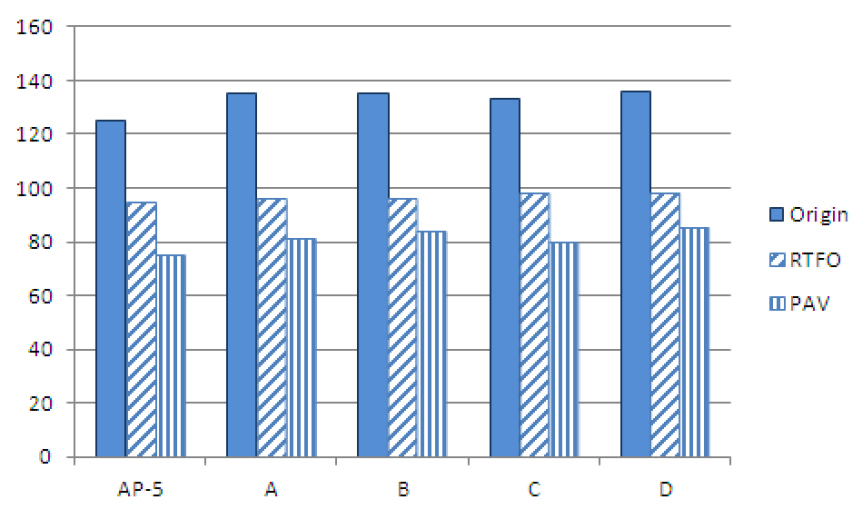

5.3.4 신도

신도 시험은 KS M 2254에 따라 실시하였다. Fig. 29은 산화전 아스팔트바인더에 발포제 혼입량을 1%와 3%로 변화시켜 신도시험을 실시한 결과이다. 발포제의 혼입으로 인하여 아스팔트 바인더의 굳기가 연해짐으로써 신도 역시 발포제의 함량이 증가함에 따라 증가하는 결과로 나타났다. Fig. 30는 산화 전후의 신도시험결과를 비교한 결과를 보인 것이다. 산화 후 시험결과 산화전과 마찬가지로 발포제가 혼입되고 발포제량이 증가함에 따라 신도가 증가하였다.

이러한 신도의 증가는 발포제가 아스팔트 바인더 내에 혼합되어 바인더를 보다 유연하게 함으로써 신도가 증가하는 것으로 판단된다. 신도 역시 다른 물리적 시험(침입도, 연화점)과 같은 특성을 나타내며 발포제 혼입이 바인더의 특성을 변화시키지 않는 것으로 나타났다.

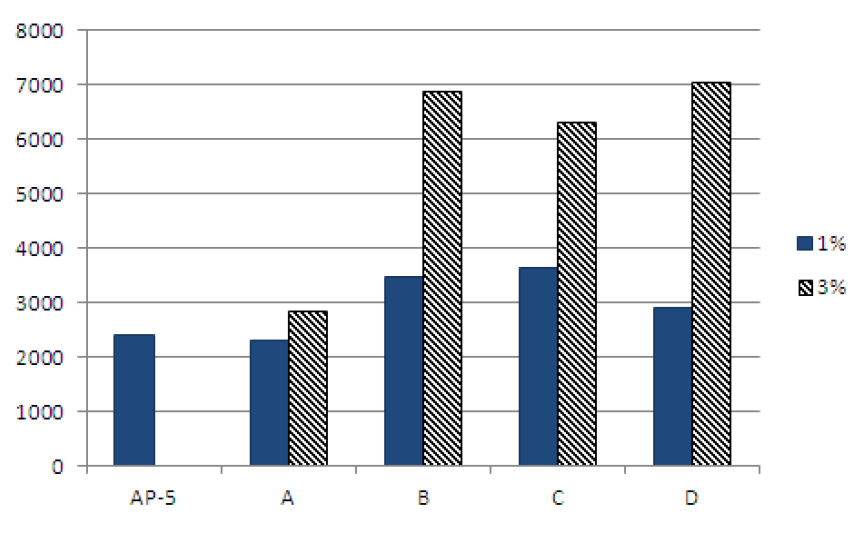

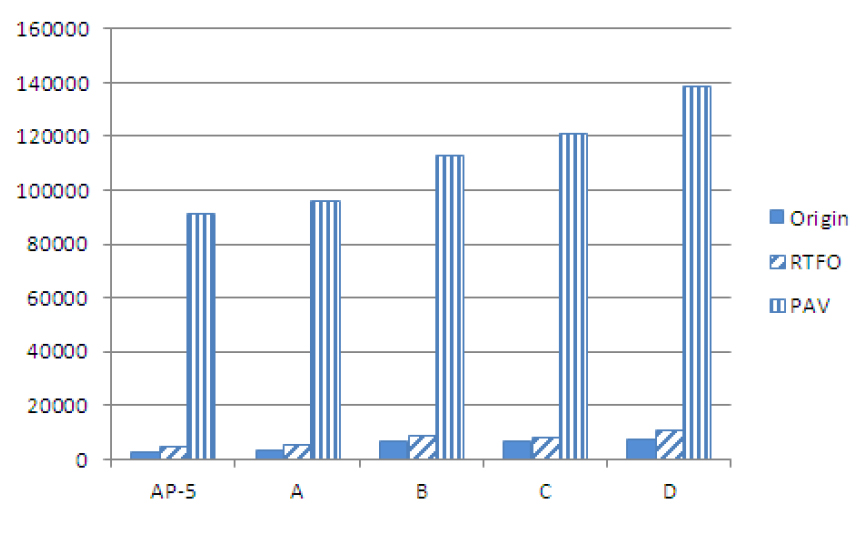

5.3.5 절대점도

점도 시험은 KS M 2247에 따라 실시하였다. Fig. 31은 산화전 아스팔트바인더에 발포제 혼입량을 1%와 3%로 변화시켜 점도시험을 실시한 결과이다. Fig. 32는 산화 전후의 점도시험결과를 비교한 결과를 보인 것이다. 시험결과 발포제의 첨가로 인하여 A 발포제 1% 혼합을 제외한 모든 발포제혼입이 점도가 증가하는 것으로 나타났다.

점도 시험을 실시하여 각 아스팔트 바인더와 발포제의 혼입 시 유체의 흐름에 대한 저항성을 실시하였다. 시험결과 침입도와 연화점등 다른 물리적 시험과의 점도 상관관계와 달리 발포제가 첨가된 아스팔트 바인더의 점도 수치가 증가되는 것으로 나타나 3차례의 재시험을 실시하였으나 발포제가 혼입된 아스팔트 바인더의 점도가 크게 나타났다. 이러한 점도의 증가는 발포제의 미세한 입자가 아스팔트 바인더내에 존재하여 점도관 내부의 흐름을 방해하거나 미세기포가 점도시험결과에 영향을 미친 것으로 판단된다. 발포첨가제의 혼입으로 인한 점도의 증가 현상은 기존 연구에서도 유사한 현상이 발견되고 있다. 아스파민을 사용한 중온아스팔트 바인더로부터 점도가 증가하는 현상을 발견하였는데, 아스파민의 경우 발포작용이 혼합과 다짐작업에서 활발한 작용을 하는 반면 발포작용이 완료된 후에는 용해되지 않는 미세입자가 다소간의 필러로 작용하여 발생하는 현상으로 설명하고 있다(Szabolcs, 2009).

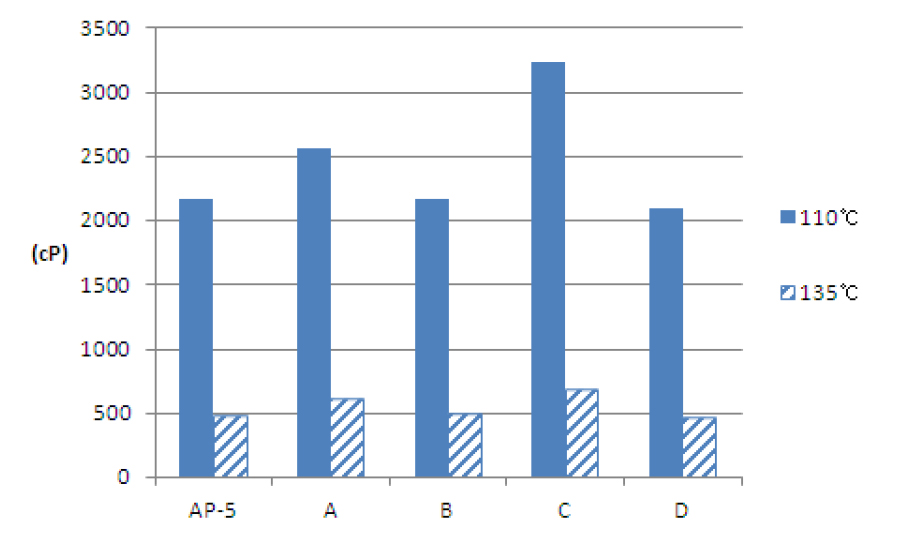

5.3.6 회전점도

회전점도 시험은 KS F 2392에 따라 실시하였다. 회전점도시험에 사용한 시료는 발포제의 발포작용이 완료된 시료를 사용하였다. 발포제 완료된 발포에 완료된 시간은 발포제마다 10분-40분이 소요되었다. Fig. 33에서 110°C의 시험결과에서는 발포제의 혼입으로 인하여 점도가 증가하였으며 135°C에서는 크게 증가하지 않고 미세한 차이의 증가를 보였다. 발포제혼입이 절대점도(60°C) 시험결과와 회전점도시험결과가 유사한 결과를 보이고 있다.

6. 결 론

발포제의 성능실험을 위해 발포제 4종을 일반아스팔트 바인더를 혼입하여 바인더의 팽창률 및 발포지속시간을 확인하였으며, 회전박막가열 시험(RTFO) 및 압력노화 시험(PAV)를 통해 단기 및 장기 노화성능을 확인하였다. 이를 통해 얻은 데이터로 물리적 시험인 침입도, 연화점, 신도, 절대점도, 회전점도 등을 시험하였고, 다음과 같은 결론을 도출했다.

1. 발포제의 첨가비율과 체적증가율을 대체적으로 비례하나 발포지속시간과는 연관성이 없는 것으로 나타난다. 발포제 B는 발포제 A를 제외한 3종류의 발포제중에서 발포지속시간과 체적증가율이 양호한 것으로 보인다. 다만, 발포지속시간 확대가 필요하다.

2. 발포제의 혼입은 아스팔트 바인더의 침입도, 연화점, 신도와 같은 물리적 특성에 영향을 주지 않으며 산화 전후의 특성에도 영향을 미치지 않는 것으로 시험결과 나타냈다.

3. 점도시험결과 일반적인 아스팔트 바인더 시험결과와 상반된 결과를 보였다. 이러한 결과는 발포제가 혼합 및 다짐에는 미세기포작용으로 활발하게 작용하고 이후에는 바인더 내에 미세필러로 존재하여 나타난 결과이다.

본 연구에서는 다수의 발포제를 이용한 아스팔트 바인더로 장기 및 단기산화 후의 특성을 연구하였다. 발포제 B는 발포지속시간이 짧아 현재 상용화된 발포제 A를 대체할 수는 없을것으로 판단된다. 발포제 B가 아스팔트 전용발포 첨가제로 사용되기 위해서는 발포제 A처럼 발포지속기간이 연장되고 연장에 필요한 첨가제가 개발되어야 한다.

발포제의 혼입은 아스팔트 바인더의 침입도, 연화점, 신도와 같은 물리적 특성에 영향을 주지 않으며 산화 전후의 특성에도 영향을 미치지 않는다.

향후에는 물리적인 시험에 추가적으로 Amplitude sweep 및 Frequency sweep 시험 등 점탄성 시험을 실시하고, 더 나아가 유변학적(Rheological) 해석을 통해 발포제의 산화특성을 다양한 측면으로 해석해보고자 한다.