1. 서 론

2. 시험포장 설치 및 포장가속시험

2.1 시험포장 설계

2.2 시험포장 설치 및 포장가속시험

3. 장기 공용성능 비교

3.1 소성변형 발생량 측정

3.2 시험포장 재료에 대한 마샬시험

4. 결 론

1. 서 론

포장가속시험(APT, Accelerated Pavement Testing)은 단기간에 포장 구조체의 공용성능을 평가하고자 하는 것으로, 인위적인 방법에 의해 제어되는 차량하중 및 환경하중을 단기간에 포장체에 작용시켜 누적되는 손상을 평가하는 것으로 알려져 있다(Metchlf, 1996). 또한 환경하중과 관련하여, Collins et al.(1996)은 포장가속시험에서 아스팔트 혼합물의 소성변형 저항성에 영향을 미치는 중요한 변수로 공극률과 시험온도를 제시하였으며 공극률이 증가하고 시험온도가 높을수록 소성변형에 대한 발생량이 증가하는 것으로 나타났다(이재준 외 2011; Stuart and Izzo, 1995; Collins et al., 1996; Shami et al., 1997). 그리고 도로포장의 장기 공용성능 평가를 위한 수단은 다양하나 포장가속시험은 다른 수단에 비해 평가 결과에 대한 신뢰도가 높고 경제적인 방법으로 알려져 있다(건설교통부, 2006).

본 연구에서는 이러한 포장가속시험을 이용하여 친환경 도로포장 공법 중 하나인 중온 기포 재활용 아스팔트 포장과 중저온 기포 아스팔트 포장에 대한 공용성능을 비교하고자 한다. 중온 아스팔트 기술의 한 종류인 기포 아스팔트 포장은 아스팔트 바인더에 고압으로 미량의 수분을 분사하거나, 발포제를 통해 아스팔트의 면적을 증가시키는 방식으로 아스팔트 바인더의 점도를 저감시켜 일반 가열 아스팔트 포장에 비해 낮은 온도에서도 골재와의 혼합이 가능한 공법이다(Newcomb et al., 2015).

기포 아스팔트 포장은 1956년 미국에서 흙의 성질을 개선하기 위한 방법으로 시작되어, 현재 다양한 아스팔트 포장공법에 사용되고 있다. 일반적으로 중온 아스팔트 포장 기술은 혼합물 생산 시 일반 가열 아스팔트 혼합물 대비 낮은 온도에서 생산할 때에도 다짐도, 작업성, 수분저항성 향상 등 많은 이점이 있는 기술로 알려져 있다(강성일 외, 2020).

국내에는 2005년부터 중온 아스팔트 포장 기술에 관한 연구가 시작되었으나 생산단가 상승 등으로 인해 국내 적용이 매우 저조한 실정이다. 미국의 경우 중온 아스팔트 포장공법이 활용도가 높은데, 기포 아스팔트 생산방식의 경우 2011년에는 전체 중온 아스팔트 생산량의 92.0%를 차지할 정도로 활성화되었으며, 2018년에는 기포 아스팔트 방식과 중온화 첨가제 방식이 65대 35로 분포하고 있다(이강훈, 2022; NAPA, 2019).

국내에서는 정부의 탄소저감 정책 및 건설폐기물 재활용 촉진에 관한 법률(2017)에 따라 국토교통부에서 순환골재 재활용제품 의무사용용도 및 사용량을 고시하였다. 또한 서울시도 2022년 1월부터 관내 발주공사를 대상으로 골재소요량의 40% 이상을 순환골재로 사용하도록 의무화하였다.

본 연구에서는 국내에서 활용도 및 수요가 높아지고 있는 중온 기포 재활용 아스팔트 포장에 대해 실물 크기의 시험포장을 설치하여 포장가속시험을 통한 장기 공용성능을 비교하고자 하였다. 또한 시험포장 설치 시 생산된 재료에 대한 마샬시험을 실시하여 품질기준 만족을 평가하였다.

2. 시험포장 설치 및 포장가속시험

2.1 시험포장 설계

본 연구를 위한 시험포장은 가열 재활용 아스팔트 표층, 기포 중온 재활용 아스팔트 표층, 중저온 기포 아스팔트 표층을 적용하였다. 표층 재료간 장기 공용성능을 비교하기 위해 포장가속시험을 통한 반복하중을 재하하였으며, 하중재하 시기별 표층 표면에 발생하는 결함에 대한 육안조사, 소성변형 발생량의 Laser Profilometer 및 Rutting Gauge 측정을 실시하였다.

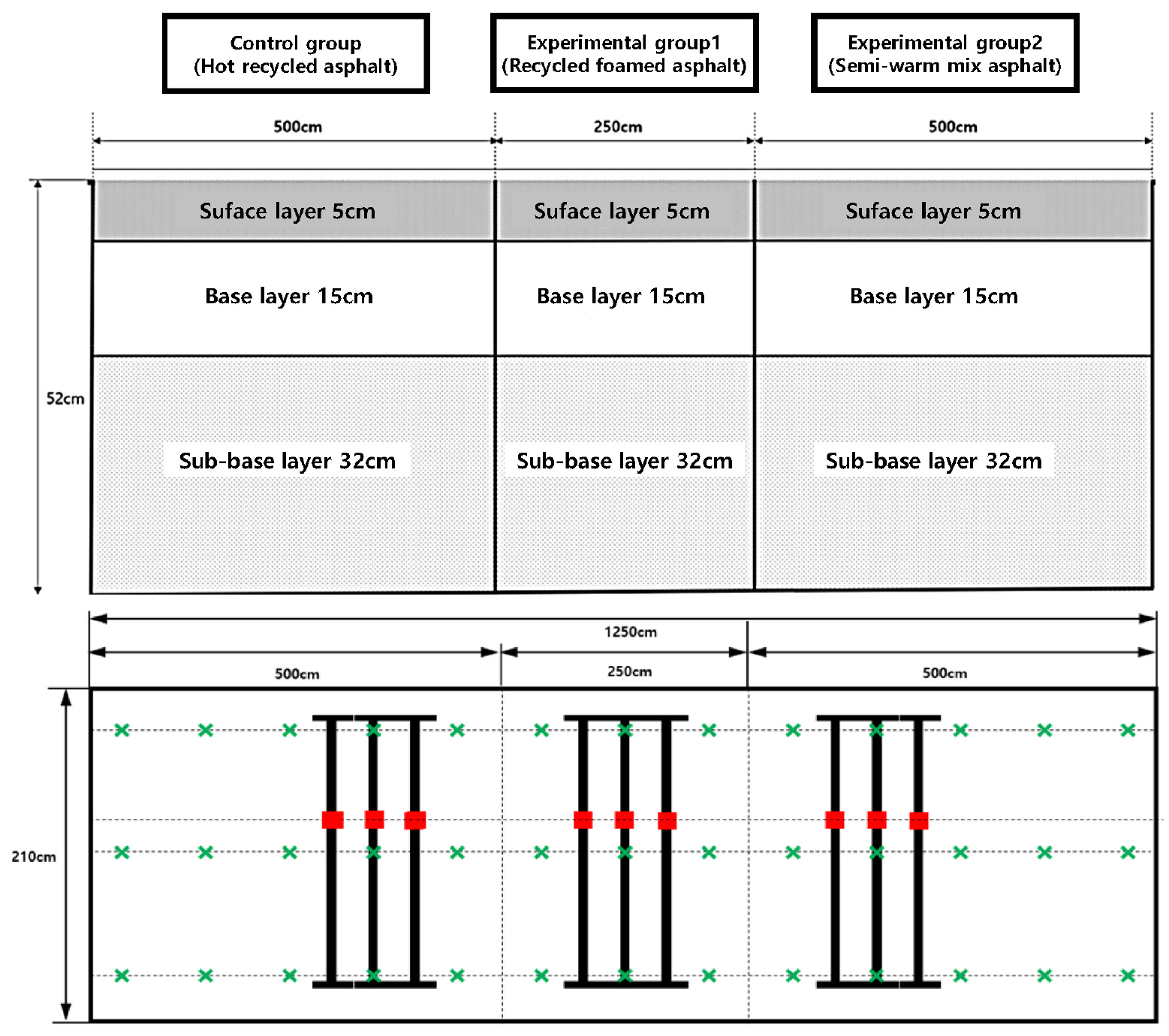

총 3개의 재료를 적용한 시험포장을 차로폭 2.1 m, 연장 12.5 m의 크기로 Fig. 1과 같이 설계, 포장 구조체의 각 층별 두께는 표층 5 cm, 기층 15 cm, 보조기층 32 cm로 구성하였다. 아스팔트 표층의 공용성능 평가를 위해 소성변형을 측정하기 위한 재료별 측정지점을 하중진행 방향과 수직으로 교차되게 3개소씩 총 9개소를 정하여 횡방향 표면선형을 측정, 복륜 바퀴 구조를 고려한 지점에서 Rutting Gauge를 통한 표층만의 소성변형량을 측정하였다. 각 지점의 위치는 포장가속시험 중 교통하중의 등속 주행영역을 고려한 위치이다.

2.2 시험포장 설치 및 포장가속시험

시험포장은 (기존포장 철거)-(기층 시공)-(보조기층 시공)-(표층 시공) 순으로 Fig. 2와 같이 설치하여, 공용성능 평가를 위한 소성변형 측정지점을 표시하였다. 또한 표층만의 소성변형을 실측하기 위한 Rutting Gauge를 Fig. 3과 같이 설치하였다.

본 연구에 사용된 포장가속시험기 HAPT(Hanyang Accelerated Pavement Tester, Fig. 4)는 실물 크기로 시공한 시험포장에 실제 도로와 유사한 환경조건과 교통하중을 적용할 수 있다. 실험 환경은 히팅판(복사열)을 이용하여 표층 내부를 40°C로 맞춰 온도조건을 조성하였고, 교통하중은 단축복륜 윤하중(최대 8.2 ton)을 표면에 반복 재하하여 등가단축하중(ESAL, Equivalent Single Axle Load)으로 환산 후 집계하였다. 표층 설치 10일 후 포장가속시험을 시작하여 1.5개월간 실시하였으며, 총 1,003,165 ESALs의 교통하중을 적용하였다.

3. 장기 공용성능 비교

3.1 소성변형 발생량 측정

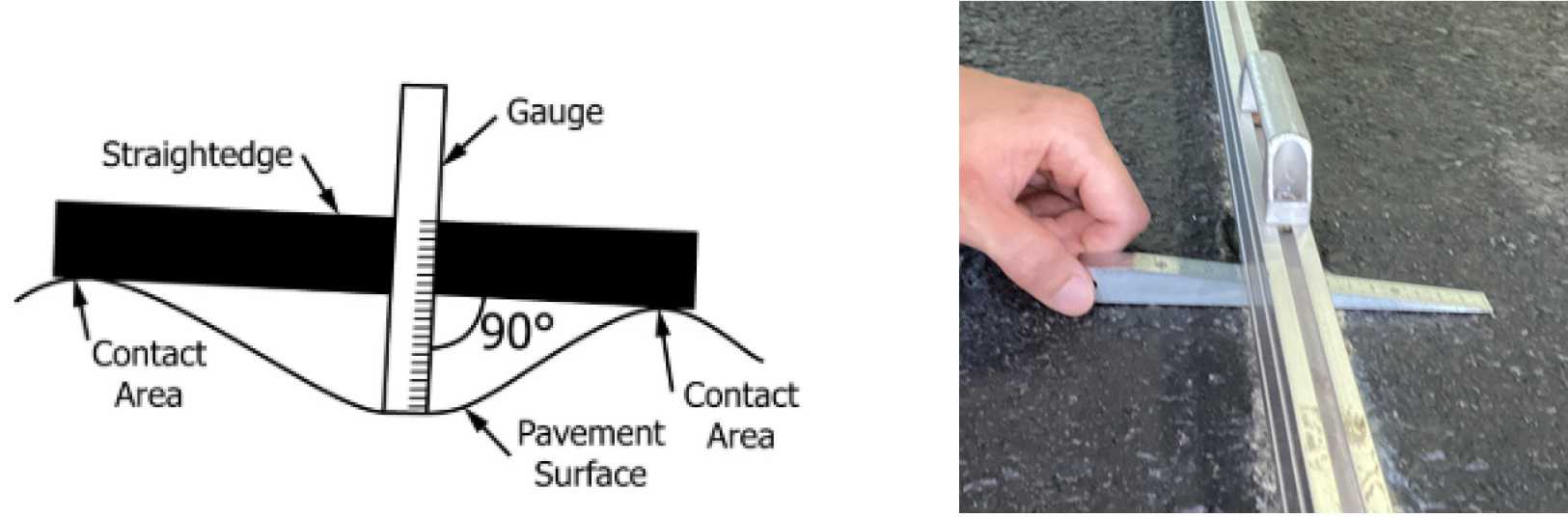

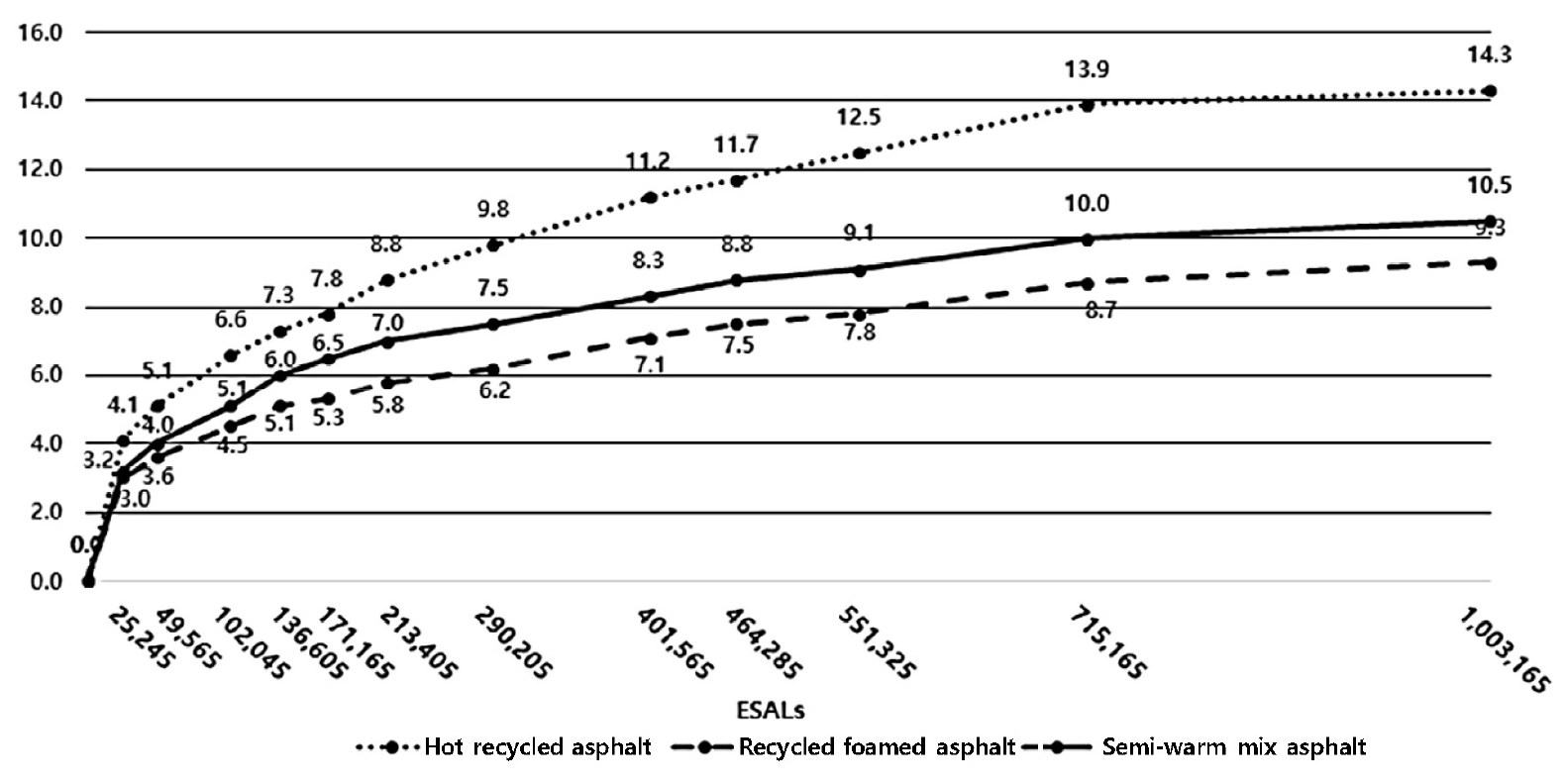

표층 3개 재료의 장기 공용성능을 비교하기 위해 포장가속시험의 하중적용 시기별 소성변형 발생량을 Fig. 5의 직선자(Straightedge, ASTM E1703)의 방법으로 측정하였다. 그 결과, 하중적용 초기부터 대조군인 가열 재활용 아스팔트 표층에서 소성변형이 상대적으로 크게 측정되었다. 실험군 2종의 경우, 중저온 기포 아스팔트 표층이 중온 기포 재활용 아스팔트 표층보다 소성변형 발생량이 소폭 크게 발생하는 것으로 측정되었으며, 1,003,165 ESALs까지 해당 추세가 유지되었다.

표층 3개 재료의 각 표면에 발생한 평균 소성변형량은 Table 1, Fig. 6의 Y축과 같이 14.3 mm(가열 재활용), 10.5 mm(중저온 기포), 9.3 mm(중온 기포 재활용) 순으로 나타나 중온 기포 재활용 아스팔트 표층이 상대적으로 우수한 공용성능을 보였다. 또한 Rutting Gauge를 이용한 표층만의 소성변형을 Table 2와 같이 측정한 결과, 6.4 mm 가열 재활용), 5.4 mm(중저온 기포), 5.0 mm(중온 기포 재활용) 순으로 동일한 추세를 보였다. 하지만 표층 소성변형 발생량의 재료 간 차이가 크게 줄어 가열 재활용 아스팔트 표층의 하부층 처짐이 상대적으로 크게 발생한 것으로 판단된다.

Table 1.

Rutting by repeated ESALs

Table 2.

Rutting by repeated ESALs (only surface layer)

이러한 관점에서 앞서 소성변형 발생량 측정결과(전체, 표층)를 토대로 표층 하부 처짐 발생량을 Table 3과 같이 분석한 결과, 시험포장의 가열 재활용 아스팔트 구간에서 하부 처짐이 상대적으로 크게 발생(중온 기포 재활용 구간의 1.8배, 중저온 기포구간의 1.6배)한 것으로 나타났다. 상기 결과를 토대로 표층 재료간 소성변형량 발생의 차이는 크지 않으나 실험군 2종(중저온 기포, 중온 기포 재활용)의 장기 공용성능이 대조군(가열 재활용)과 비교하여 동등 또는 소폭 우수한 것으로 판단할 수 있다.

Table 3.

Rutting by repeated ESALs (sub-layer without surface layer)

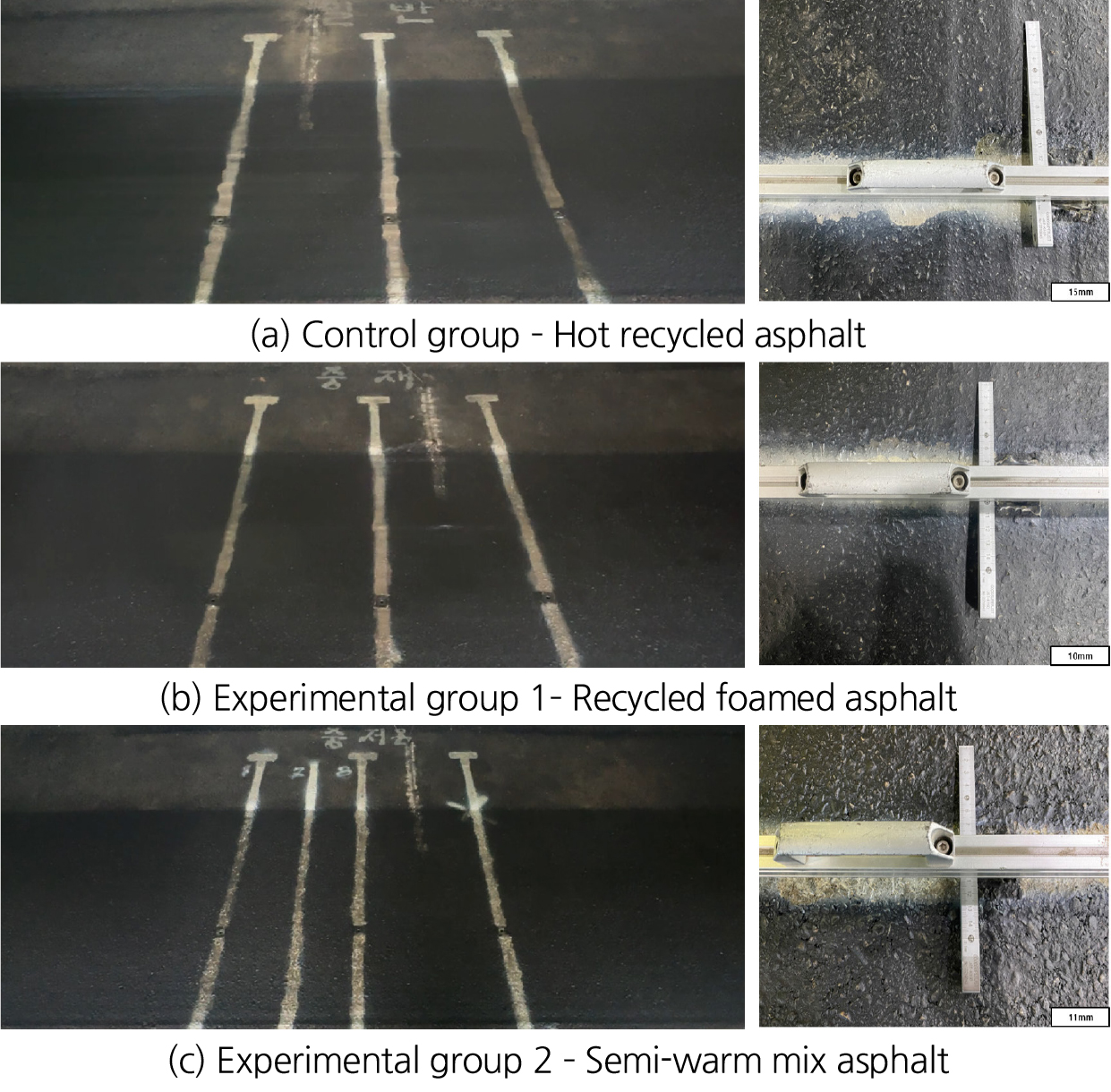

1,003,165 ESALs의 포장가속시험 후 표면을 육안관찰한 결과, 소성변형외 결함(균열 등)은 발견되지 않았으며, 표층 3종의 구간별 표면은 Figure 3.3과 같다. 최종 변형량을 Laser Profilometer 측정을 통해 Fig. 7와 같이 확인 후 포장가속시험 전 Laser Profilometer 측정 결과와 비교하였다. 그 결과, 각 층의 최대 소성변형 발생량은 13.3 mm(가열 재활용), 12.7 mm(중저온 기포), 9.7 mm(중온 기포 재활용) 순이며 평균 소성변형 발생량은 12.0 mm(가열 재활용), 11.9 mm(중저온 기포), 8.9 mm(중온 기포 재활용) 순으로 나타났다.

3.2 시험포장 재료에 대한 마샬시험

시험포장 설치를 위해 생산한 아스팔트 혼합물을 이용하여 마샬시험을 진행하였다. 가열 재활용 아스팔트 표층, 기포 중온 재활용 아스팔트 표층, 중저온 기포 아스팔트 표층 시공 시 현장에 도착한 재료를 활용하여 마샬시험을 수행한 결과, Table 4와 같이 모두 품질기준을 만족하는 것으로 판단된다.

Table 4.

Result of marshall test

4. 결 론

본 연구는 중온 기포 재활용 아스팔트 포장과 중저온 기포 아스팔트 포장의 장기 공용성능을 포장가속시험을 통해 비교하여 가열 재활용 아스팔트 포장과 비교하고 국내에 기포 아스팔트 기술을 적용하기 위한 연구로, 그 결과는 다음과 같다.

1. 가열 재활용 아스팔트 표층, 기포 중온 재활용 아스팔트 표층, 중저온 기포 아스팔트 표층을 적용한 시험포장을 차로폭 2.1 m, 연장 12.5 m의 크기로 설계, 포장 구조체의 각 층별 두께는 표층 5 cm, 기층 15 cm, 보조기층 32 cm로 구성하여 설치하였다.

2. 표층 내부온도를 40°C로 조성한 시험포장 표면에 8.2톤 단축복륜의 축하중을 반복재하한 결과, 1,003,165 ESALs의 교통량에 대한 시험포장의 재료별 장기 공용성능을 비교한 결과는 다음과 같다.

- 하중재하 시기별 소성변형 발생량 발생 추세를 분석한 결과, 실험군 2종 모두 가열 재활용 아스팔트 포장에 비해 동등 또는 우수한 공용성능을 보였다.

- 표층만의 소성변형은 가열 재활용 아스팔트 포장이 6.4 mm, 중저온 기포 아스팔트 포장이 5.4 m, 중온 기포 재활용 아스팔트 포장이 5.0 mm로 조사되어 하부층의 영향을 배제한 공용성능 측면에서도 실험군 2종이 대조군에 비해 동등 또는 우수하다고 판단할 수 있다.

3. 시험포장 시공 시 생산된 혼합물에 대한 마샬시험을 진행한 결과, 모두 품질기준을 만족하였다. 따라서 적정한 품질의 혼합물로 시공한 시험포장에 대한 장기 공용성능 평가로 상기 실험결과가 유의미하다고 판단된다.

4. 본 연구범위 내에서 중온 기포 아스팔트 기술과 재활용 골재를 적용한 시험포장의 포장가속시험을 실시하였고, 환경하중(온도)과 교통하중의 누적에 따른 표층 재료 간의 공용성능을 대조군의 소성변형 발생량이 1/2 inch(12.7 mm)를 넘을 때까지 비교하였다.

5. 또한 직선자, Laser Profilometer, Rutting Gauge로 소성변형을 측정하여 표층과 하부층의 변형량을 구분하였고, 재료 간 공용성능 비교에서 하부층 처짐의 영향을 배제하고 표층 재료 간 소성변형 저항성을 비교하였다.

6. 향후 연구로 중온 기포 재활용 아스팔트 포장과 중저온 기포 아스팔트 포장의 친환경성에 대한 검증 및 비교가 필요할 것으로 판단된다.