1. 서 론

2. 칸타브로 시험

2.1 시험 배경 및 방법

2.2 칸타브로 시험 연구 사례

3. 시료 제작 및 시험 조건

3.1 시료제작

3.2 시험조건

4. 시험 결과 및 분석

4.1 칸타브로 시험 결과

4.2 결과 통계 분석

5. 결 론

1. 서 론

배수성 아스팔트는 공극률이 높아 배수 및 소음 저감이 우수하지만 공극내 우수와 자외선 침투로 간극수압과 산화가 발생해 골재 탈리와 포트홀이 발생하는 단점이 있다. 따라서 혼합물의 골재 비산 저항성을 평가하기 위하여 칸타브로 시험을 실시한다. 국내에서는 칸타브로 시험은 건조상태의 시료를 20°C 및 –20°C 환경에서 시험을 실시하고 있으나 (국토교통부, 2020) 국외사례에서는 다양한 조건에서 칸타브로 시험을 실시하여 수분저항성 및 노화 저항성을 평가한다(Perez, 1984; Jimenez, 1990; Huber, 2000; Dueñas, 2009; Watson, 2003; Shaowen, 2011; Katman, 2005).

본 연구에서는 칸타브로 시험의 다양한 응용의 기초연구로서 건조시료와 습윤시료를 현행 온도(20°C 및 –20°C)에서 칸타브로 시험을 수행하고 마모손실률을 비교하고 변별력을 분석하였다.

2. 칸타브로 시험

2.1 시험 배경 및 방법

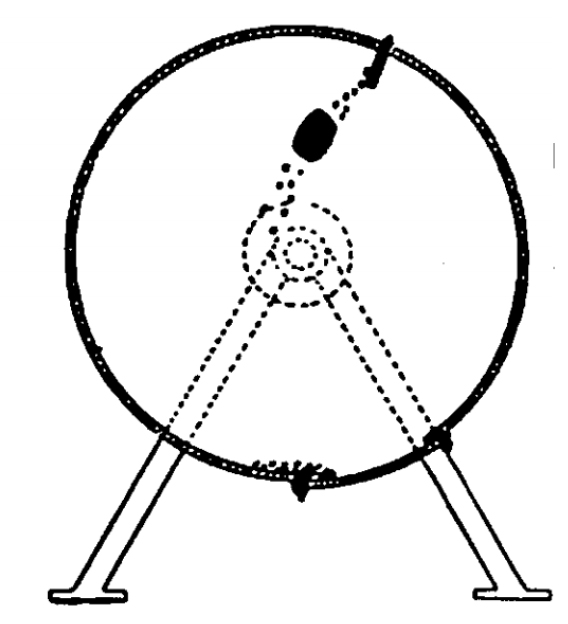

칸타브로 시험은 1984년 스페인의 칸타브리아 대학교에서 Calzada Perez와 Miguel Angel에 의해 배수성 혼합물 평가용으로 개발되어 시험결과 혼합물의 공극률이 높아질수록 마모 손실률도 비례함을 발견하였다(Perez, 1984; Jimenez, 1990). Fig. 1은 칸타브로 시험 개요도를 나타낸 것이다(Huber, 2000). 칸타브로 시험기에 공시체를 넣고 분당 30~33회 회전수로 300회 회전시켜 손실된 질량으로 골재 비산 저항성을 평가하며 국내에서는 KS F 2492로 제정되어있다. 식 (1)은 칸타브로 손실률을 구하는 공식이다.

여기서, P = 칸타브로 손실률(%)

P1 = 샘플의 시험 전 무게(g)

P2 = 샘플의 시험 후 무게(g)

2.2 칸타브로 시험 연구 사례

국외에서는 칸타브로 시험을 다양한 조건에서 수행하여 배수성 아스팔트 혼합물의 수분저항성 및 노화저항성을 평가한다. 수분저항성 시험으로는 습윤 시료를 12시간 이상 49°C수조에 수침시킨 후 20°C에서 칸타브로 시험을 수행하는 방법과 공시체를 포화 및 동결융해 하여 시험하는 방법으로 공시체를 진공 포화 후 –10°C에서 15시간 그리고 60°C 수조에서 24시간 시켜 동결융해시키며, 25°C온도에서 4시간 양생 후 칸타브로 시험을 실시한다(Huber, 2000). A. Páez Dueñas는 온도변화에 따른 칸타브로 손실률 변화를 연구한 결과 15 ~ 20°C사이일 때 바인더의 강성이 높아져 칸타브로 손실률이 증가하며, 20°C를 초과할 경우 바인더는 일관성을 상실하고 골재 결합력 감소에 따른 손실률이 증가하는 것으로 조사되었다(Dueñas, 2009). Watson은 배수성 혼합물의 노화 저항성을 평가하기 위하여 3개의 건조시료(25°C 자연건조)와 3개의 노화시료(64°C 오븐에서 7일간 양생)를 제작하여 칸타브로 시험을 실시하였다. 건조시료는 마모 손실률 20%이하 기준을, 노화시료는 30%이하 기준을 적용하기에 적절한 것을 확인하였다(Watson, 2003). Shaowen은 배수성 혼합물을 135°C에서 4시간동안 양생 후 마샬 공시체를 제작하여 85°C에서 5시간 양생을 통해 장기노화 모사를 하였다. 장기노화를 모사한 공시체와 일반 공시체를 4가지의 환경조건에 따라 실험을 진행하여 바인더의 60°C 절대 점도에 따른 마모 손실률을 비교하여 배수성 혼합물의 마모 손실률을 비교 분석하기도 하였다(Shaowen, 2011).

3. 시료 제작 및 시험 조건

3.1 시료제작

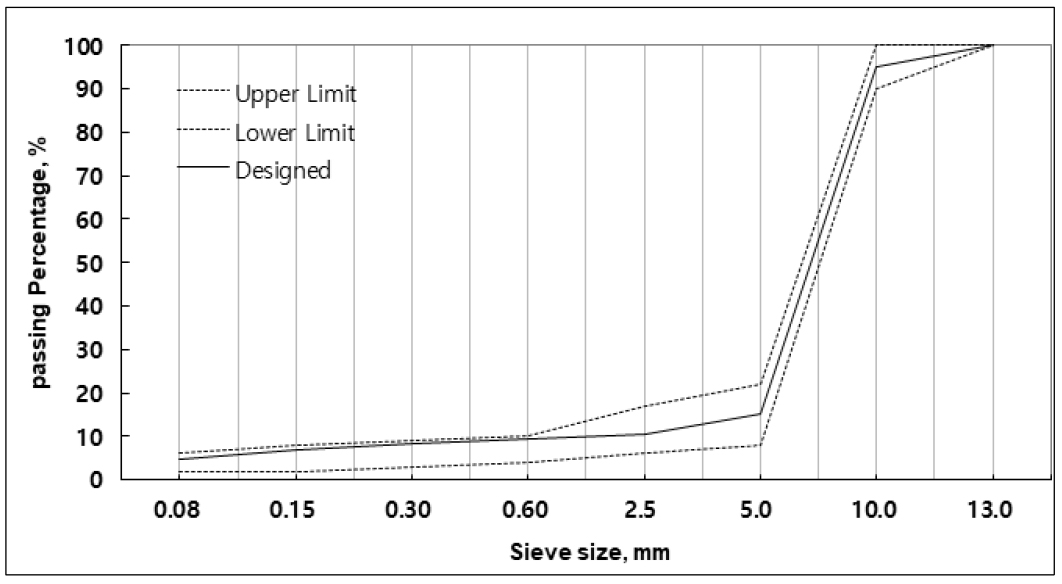

Table 1은 본 연구에서 사용한 고점도 아스팔트 바인더를 정리한 것이다. 국내에서 배수성 아스팔트용 바인더를 제조사 4곳으로부터 바인더와 PG 등급 및 연화점, 신도, 135°C 회전점도 값을 제공받았다. 바인더 A, B, C, D 는 프리믹스 타입, E는 플랜트 믹스 타입으로써 PG 등급에 맞춰 IKA사의 모델명 Ultra-turrax T 50 digital 호모게나이저를 이용하여 제작하였다. Table 2와 Fig. 2은 골재 체가름 결과 및 합성입도를 나타낸 것이다. 10 mm 배수성 아스팔트 혼합물 제작시 다짐공전 전에 1시간에 노화를 시키고, 양면 75회 마샬 다짐을 실시하였다. 각 공시체는 바인더 12개를 제작하였고, 공시체의 공극률은 KS F 2364에 따라 측정하였으다. 혼합물의 평균 공극률은 20%±0.5였다.

Table 1.

Types of high viscosity binder

Table 2.

Gradation of aggregates for mix design

3.2 시험조건

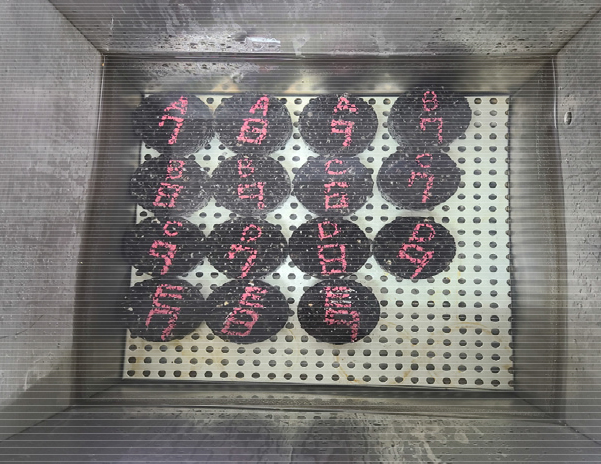

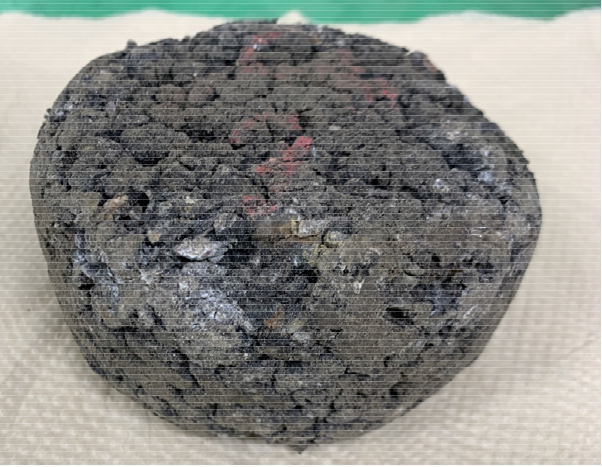

Table 3은 시험조건을 나타낸 것이다. 건조시료는 제작 후 시험 전까지 항온항습실에서 시험수행온도(20°C 및 –20°C)로 유지하여 24시간동안 양생시켰다. 습윤시료는 혼합물 제작 후 60°C 항온수조에서 24시간 수침 후 항온항습실에서 시험수행온도(20°C 및 –20°C)로 6시간동안 양생시켰다. Fig. 3 ~ Fig. 6은 시료 양생 및 칸타브로 시험기를 보인 것이고 Fig. 7 ~ Fig. 10은 건조시료와 습윤시료의 칸타브로 시험 전·후 사진을 보인 것이다. 본 연구에서는 칸타브로 손실률의 기준으로서 국토교통부의 배수성 아스팔트 콘크리트 포장 생산 및 시공지침(2020.08)의 배수성 아스팔트 혼합물 품질 기준을 인용하였다.

Table 3.

Specimens Conditions

4. 시험 결과 및 분석

4.1 칸타브로 시험 결과

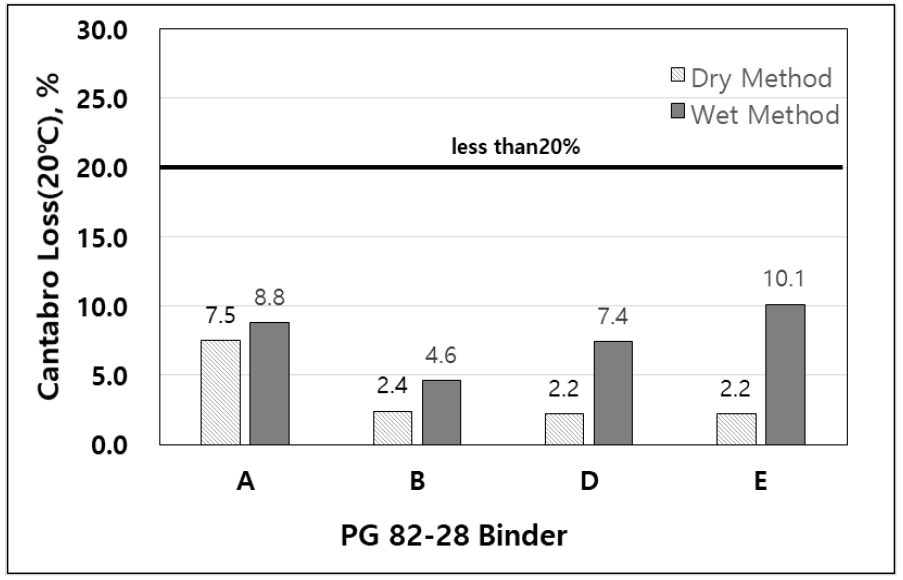

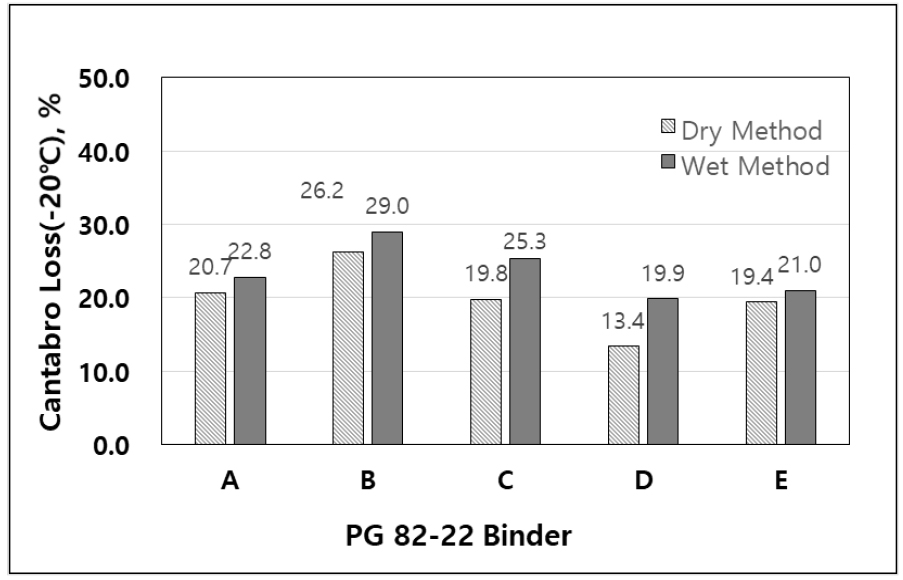

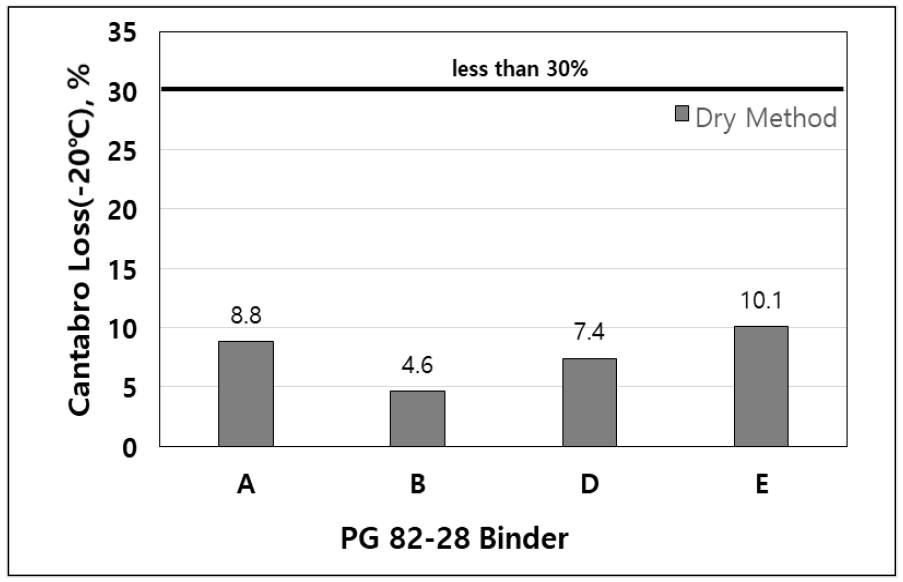

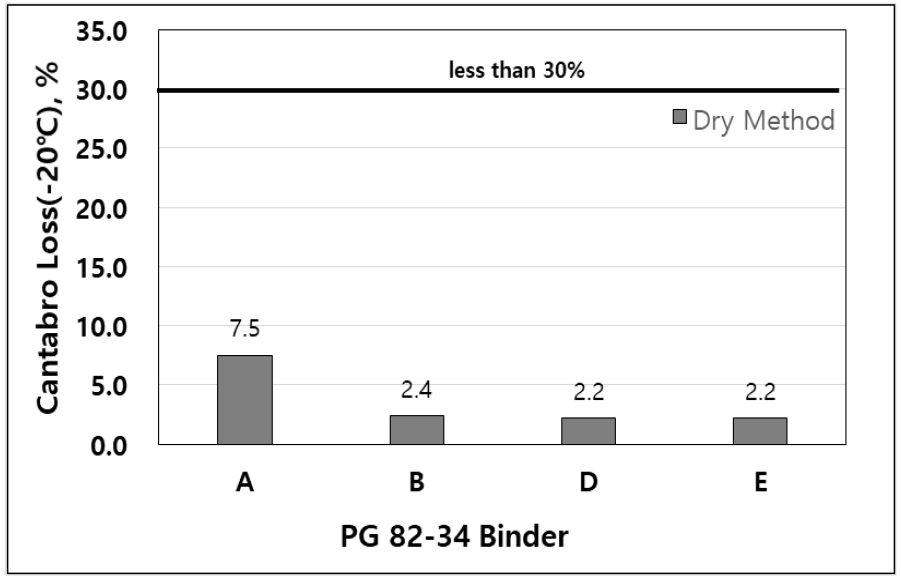

Fig. 11 ~ Fig. 16은 시험조건별 칸타브로 시험결과를 PG 등급별로 나타낸 것이다. 시험조건과 관계없이 모든 시료는 국토교통부의 칸타브로 손실률 품질기준을 만족하였다. 각 건조시료의 20°C 칸타브로 시험결과는 PG 82-22는 평균 6.3%, PG 82-28은 평균 3.6%, PG 82-34는 평균 2.9%로 PG 저온 등급이 감소할수록 손실률이 감소하였으나 손실률의 차이가 미미하였고 습윤시료는 PG 82-22는 12.7%, PG 82-28은 7.7%, PG 82-34는 8.1%로 건조시료보다 손실률이 증가한 것을 확인하였다.

–20°C 저온 칸타브로 시험 결과는 20°C 칸타브로 시험 결과에 비해 손실률이 건조시료의 경우 최대 19.0%, 습윤시료의 경우 최대 13.5% 증가하였으나 건조시료와 습윤시료간 손실률 차이는 평균 3.7%로 미미하였다. PG 82-22 바인더는 –22°C까지 공용성능이 보장되는 바인더지만, –20°C 저온 상태에서는 아스팔트 바인더의 강성이 급격히 증가하여 결합력이 약해지기 때문에 칸타브로 시험 수행 시 건조 및 습윤 처리 여부와 관계없이 골재 탈락이 많이 발생하였다.

4.2 결과 통계 분석

Table 4~Table 7은 칸타브로 시험 결과데이터를 이(異)분산 가정을 통해 T-test 분석을 하였으며, 양측검정 오차 범위 5%로 선정하여 하였다. 건조시료와 습윤시료의 칸타브로 손실률 데이터 값을 비교하여 변별력의 여부를 확인하였다. p-value 비교 분석결과 20°C 칸타브로 시험은 PG 82-22는 0.020, PG 82-28은 0.040, PG 82-34는 0.026로 PG 82-28의 A 시료를 제외하고 건조시료와 습윤시료간 손실률의 차이에 따른 변별력이 있음을 확인하였고, –20°C 칸타브로 시험은 PG 82-22 0.192로 변별력이 미미함을 확인하였다.

Table 4.

The results of T-test analysis (PG 82-22, 20°C)

Table 5.

The results of T-test analysis (PG 82-28, 20°C)

Table 6.

The results of T-test analysis (PG 82-34, 20°C)

Table 7.

The results of T-test analysis (PG 82-22, -20°C)

5. 결 론

본 연구에서는 PG 등급별, 건조 및 습윤 시료를 20°C와 –20°C에서 칸타브로 시험을 수행하여 아래와 같이 결론을 도출하였다.

1.칸타브로 시험은 온도별 및 양생조건에 따라 골재 손실률의 차이가 발생하였다.

2.건조 상태 20°C의 칸타브로 손실률은 PG등급별로 변별력이 크게 발생하지 않았으나 수침 양생 후 실시한 습윤상태 20°C 시험에서는 변별력이 크게 나타났다.

3.저온(–20°C) 칸타브로 시험은 저온등급이 내려갈수록 손실률이 작게 발생하였으며, 습윤상태에서는 건조 상태와 크게 차이가 발생하지는 않았다.

4.칸타브로 시험 데이터로 T-test 분석을 실시, p-value를 비교분석한 결과 20°C 칸타브로 시험에서는 각 PG 등급별 변별력이 있음을 확인하였으나 –20°C 칸타브로 시험에서 PG 82-22 0.192로 변별력이 미미함을 확인하였다.

5.따라서 칸타브로 시험과 T-test 분석을 통하여 칸타브로 시험은 20°C에서는 습윤상태에서, –20°C에서는 건조 상태에서 실시하는 것이 바람직하다.