1. 서 론

2. HFST 공법개요

2.1 시공 방법

3. HFST 재료

3.1 에폭시 바인더

3.2 유화 아스팔트 바인더

3.3 골재

4. 적용 시방기준

4.1 국내

4.2 국외 사례

5. 결 론

1. 서 론

고마찰 표면처리 공법(High friction Surface Treatment, 이하 HFST)은 노후 아스팔트 포장이나 콘크리트 포장 표면이 교통하중이 공용됨에 따라 골재가 마모되고 바인더가 탈락되는 등 미끄럼 저항성이 저하되어 유지보수가 필요한 구간에 사용되는 공법중 하나이다. 절삭 후 재시공이나, 전체 치환 공법대비 시공기간이 짧아 조기교통 개방이 가능하며, 상대적으로 시공 비용이 저렴하다는 장점이 있다. 또한, 포장 표면의 미관이 개선되어 운전자의 시인성이 좋아진다(Minnesota Department of Transportation, 2018). 국내에서는 칩실 포장등의 유지보수공법이 존재하나 에폭시 바인더를 이용한 HFST공법은 도입되어있지 않다. 따라서, 향후 HFST 공법의 국내도입을 위하여 관련 바인더 및 골재 시방을 조사하여 정리할 필요가 있다. 본 연구에서는 HFST공법이 활성화 되어있는 미국 및 중국의 시방을 조사하고 시공사례를 조사하여 공법의 특징을 정리하였다.

2. HFST 공법개요

고마찰 표면 처리 (High Friction Surface Treatment, 이하 HFST)공법은 구조적으로 안정한 포장면을 접착제와 미세골재를 살포하여 포장면의 미끄럼저항성을 향상시키는 보수보강 공법이다. HFST 공법에 사용되는 재료는 유화 아스팔트, 에폭시 그리고 미세골재가 있으며 그 종류는 다양하다. 특히, 에폭시는 HFST 공법의 품질과 수명을 결정하는 중요한 인자며, HFST 공법에 사용되는 재료에 대한 시험 방법은 매우 다양하게 운영되고 있다. 다양한 시험 방법과 기준은 공법이 적용되는 지역의 특성에 맞도록 개발된 것으로 조사 되었다. HFST 공법은 노면이 젖은 상태에서의 포장 마찰이 감소하는 구간이나 차량 속도 및 도로 기하학적 구조로 인한 높은 마찰이 요구되는 구간에 주로 적용하는 공법이다.

2.1 시공 방법

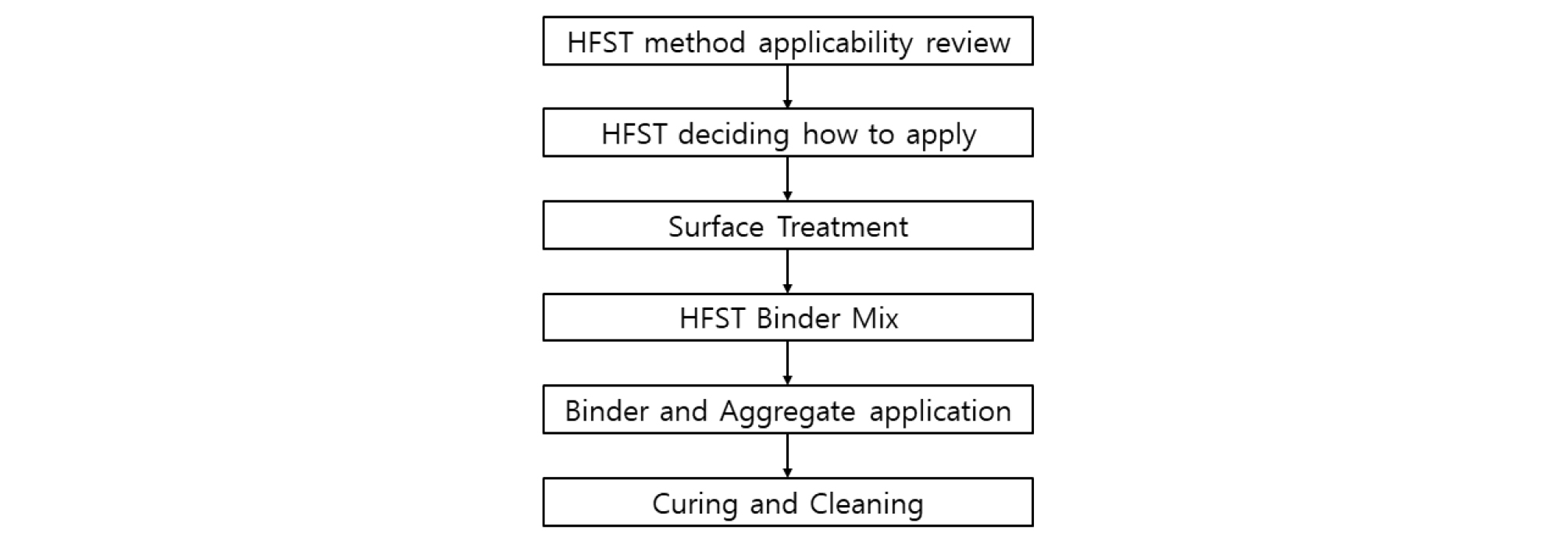

Fig. 1은 HFST 시공 순서를 나타내는 도표이다. HFST 공법 적용을 위하여 먼저 포장 상태와 조건에 따라 적용이 가능의 유무를 판단 및 재료 및 골재를 선정한다.

2.1.1 적용성 검토

HFST 공법은 크게 포장 상태와 포장 조건의 항목으로 적용성 검토가 적용된다.

2.1.1.1 포장상태

HFST 공법은 미끄럼 저항성이 부족하여 사고율이 높은 구간, 회전 속도가 빠른 구간, 회반 반경이 좁은 고속도로 루프 램프 그리고 콘크리트 포장 및 교량의 예방적 유지보수가 필요한 구간에 HFST 시공이 가능하다.

2.1.1.2 포장 조건

HFST 공법은 구조적으로 안정한 구간에서 진행이 가능하며, 포장 표면의 상태가 양호하며, 소성변형이 6.35 mm 이하, 균열의 발생도가 낮은 경우 시공이 가능하다.

2.1.2 표면처리

HFST 공법의 표면처리는 포장 포면과 골재의 결합시켜 박리 현상을 방지하기 위한 단계이다. 특히, 표면처리를 실시하여 골재와의 결합력을 높여 온도의 변화로 인한 기존 포장체의 열응력 수축과 팽창으로 인한 탈리 및 박리 현상을 예방한다.

2.1.3 혼합

HFST 공법의 바인더를 적용성 검토에 의해 정해진 비율로 고르게 혼합하여야 하며, 사람이 직접 교반했을 경우 최소 3분 이상 혼합하여야 하며, 전용 장비를 이용할 경우에도 균일한 교반을 위하여 교반 과정을 주시하여야한다. 바인더 교반이 미흡할 경우 HFST 시공 후 도로 표면에 작게는 약 0.09 m2 이하, 크게는 0.84 m2 이상의 결함으로 나타나게 된다.

2.1.4 도포

HFST 공법을 구조적으로 안정한 도로 포장의 한 층의 포장 두께만 적용한다. 약 1.25~1.625 mm 두께의 바인더를 적용하며, 골재 포장 두께의 50% 정도를 매입시켜야 한다. 바인더의 매립율이 50%보다 낮으면 골재의 탈리 또는 박리가 쉽게 일어날 수 있으며, 매립율이 50%보다 높으면 표면의 질감이 떨어지고 경제적 효율이 떨어진다. 바인더 도포의 속도 조절은 표면의 질감이 변화에 따라 조절하며, 바인더가 도로 포장면에 살포 후 골재를 도포한다. 전용 장비 사용 시 30초 이내의 작업을 완료해야 하며, 사람이 직접 적용할 경우 5분 이내로 작업을 완료해야 한다. 이때 도로 포장면에 습기가 없어야 하며 이때, 보통 골재 도포 속도는 6.43~8.04 kg/m2이다.

2.1.5 양생 및 청소

HFST 시공 후에는 적용한 바인더의 종류와 온도에 따라 경화 및 양생 후 표면에 남아 있는 골재를 제거해야 한다. 양생 후 일정 기간 동안 골재 살포과정에서 결합되지 않은 골재가 비산 되어 후속 청소 작업을 실시해야 한다.

3. HFST 재료

3.1 에폭시 바인더

HFST 공법에 사용되는 에폭시 바인더의 역할은 골재와 도로 노면을 고정시키는 역할이다. 유화 아스팔트는 약한 접착력, 낮은 강도 그리고 빠른 노화 특징을 같으며, 이러한 단점을 보안하기 위하여 에폭시 바인더와 함께 혼합하여 사용한다. 폴리머 수지 바인더는 화학적으로 반응하여 혼합하면 굳어지는 성질이 있다. 폴리머레진 바인더는 레진과 경화제로 이루어져 있으며, Table 1은 HFST 공법에 적용하기 위한 수지 바인더의 중요 특성을 나타낸 표이다.

Table 1.

Characteristics of Polymer Resin Binder

3.1.1 에폭시 레진(Epoxy-Resin)

에폭시 레진과 경화제로 구성되는 결합제 시스템으로 처리 장소에서 가장 일반적으로 혼합 사용된다. 이 시스템은 아스팔트 및 콘크리트 포장에 대한 강도와 접착력이 우수하며, 경화 후 방수기능을 제공하지만 포설 과정에서 건조한 표면을 요구한다. 약 2~3시간의 긴 경화시간이 요구되고, 약 15도 이하에서는 양생 시간이 장시간 소요되어 온도가 낮은 계절에는 시공이 불가할 수 있다.

3.1.2 로진 에스터르(Rosin-Ester)

로진 에스터르는 운반 전에 제조 공정 중 골재에 적용되는 열가소성 바인더이다. 현장에서는 건조 골재 바인더 혼합물이 가열되어 바인더가 녹는다. 녹은 바인더는 골재가 냉각될 때 포장 표면에 결합한다. 바인더는 고속 경화에 이상적이며, 도로 표면이 주변 온도에 도달하면 도로 통행이 재개될 수 있다.

3.1.3 폴리 우레탄 레진(Polyurethane-Resin)

현장에서 기계적으로 혼합되고 분배되는 다 성분 바인더 시스템입니다. 이 바인더는 우수한 결합 특성, 높은 하중 지지력 및 내마모성에 우수하다. 폴리 우레탄 레진 시스템은 더 낮은 온도에 사용될 수 있지만 설치 과정에서 습기에 민감하다.

3.1.4 메틸 메타 크릴 레이트(Methyl Methacrylate)

메틸 메타크릴레이트는 두 종류의 바인더가 기계적으로 교반되어 표면에 뿌려지는 바인더이다. 기계적 교반으로 인하여 상대적으로 다른 바인더에 비하여 강도가 낮으나 방수기능은 뛰어나다. 그러나 경화시간 동안 수분에 매우 민감하기 때문에 주의를 요한다. 본 바인더는 낮은 온도에서 강도가 빠르게 발현되어 조기 교통개방이 가능하지만 냄새가 심하여 작업자와 주변의 민원 발생 우려가 있다.

3.1.5 폴리 에스테르 레진(Polyester-Resin)

폴리 에스테르 레진 는 처리 표면에 기계적으로 또는 수동으로 혼합되어 퍼지는 다성분 결합제이다. 높은 강도를 유지하며, 우수한 UV 안정성을 갖는다. 결합제는 경화 후에 방수성이지만 경화 동안 수분에 민감하며 폴리 에스테르 시스템은 촉매 및 촉진제와 반응하여 경화 속도를 조정할 수 있다. 이것은 에폭시와 같은 다른 많은 바인더 시스템이 더 낮은 온도에서 매우 느리게 경화되기 때문에 더 낮은 온도에서 유리하다.

3.2 유화 아스팔트 바인더

유화 아스팔트바인더는 아스팔트, 물 그리고 유화제의 혼합물이다. 아스팔트의 성질상 물과 함께 혼합되지 않기 때문에, 아스팔트와 물을 혼합할 경우 각각 분리된 상태를 유지하며 혼합되지 않는다. 따라서, 아스팔트와 물을 혼합하기 위해서 유화제를 물에 혼합하여 가열된 아스팔트를 압력을 가하여 콜로이드 밀을 통과시키면, 아스팔트가 매우 작은 입자(1~3 μm)로 물에 분산된다. 유화제는 아스팔트 입자 표면의 전하를 띄게 만들어 입자끼리 서로 결합하지 못하게 하는 작용을 한다. Table 2는 KS M 2203의 규정에 따라 분류한 유화 아스팔트의 종류, 기호 그리고 용도를 나타낸다.

Table 2.

The type of emulsified asphalt and application (KS M 2203)

3.3 골재

HFST공법용 골재는 일반적으로 크기가 0.1~4 mm인 미세한 자갈이다. HFST 공법에 쓰이는 골재는 마모율이 20% 이하이며, 86% 이상의 산화알루미늄(Al2O3)을 만족시켜야 한다. 이때, 산화알루미늄은 고열에서 한 번 가공한 것으로 산성 및 알칼리에 녹기 힘들고 1,900°C이상의 내열성을 띠며 경도가 크다. 또한, 골재 내부의 습기가 있으면 결합 불량이 발생하고 골재 손실의 탈리가 발생하기 때문에 주의를 기울여야한다. HFST에 사용되는 가장 일반적인 골재는 스키드 저항성이 다른 골재들보다 매우 우수한 보크사이트이다. 보크사이드 외의 암석계, 실리카계 그리고 철광석계 골재는 안전상 중요하지 않은 예방 유지보수를 위한 용도로만 사용되어진다. 다음은 HFST공법에 사용되는 골재 종류이다. Fig. 2~Fig. 9는 각 골재 사진이다.

3.3.1 소성 보크 사이트

소성 보크 사이트는 미국에서 가낭 널리 사용되는 HFST공법에 쓰이는 골재이며 미국 연방고속도로관리국(Federal Highway Administration, 이하 FHWA)에서 권장하는 유일한 골재이다. 소성 보크 사이트는 고온으로 가열 될 때 물리적 경도와 안정성이 증가하는 알루미늄 광석에서 추출한 광물이다. 소성 보크사이트 공정은 수분을 제거하고 소성 보크사이트에 높은 알루미나 함량과 내화도, 낮은 철 및 입자 경도와 인성을 제공한다. 2015년 The National Center for Asphalt Technology (NCAT) 보고서에 따르면 테스트된 모든 응집체 중 소성 보크사이트가 초기 및 장기 마찰 값이 가장 큰 것으로 나타났다(Wilson and Mukhopadhyay, 2016).

3.3.2 암석 골재

3.3.2.1 현무암(Basalt)

마그네슘과 산화칼슘이 풍부한 용암의 빠른 냉각에 의해 형성된 화산암이다. 소량의 철산화광물과 티타늄 철 산화물이 부구성광물로 존재할 수 있다. 현무암의 비중은 평균 2.87이다.

3.3.2.2 에머리(Emery)

샌드페이퍼와 같은 제품에서 연마제로 사용되는 강옥(알루미늄 산화물)과 산화철을 함유한 암석이다.

3.3.2.3 화강암(Granite)

석영과 칼륨 장석류를 주성분으로 하는 가장 흔한 조립결정질 암석이며, 산성의 신성암이다. 미네랄 성분과 연동 결정은 뛰어난 경도와 내마모성을 기대할 수 있다. 화강암의 비중은 2.65~2.78이다.

3.3.3 실리카계 골재

3.3.3.1 플린트 실리카(Flint Silica)

미세 결정질의 다양한 석영으로 분류된 산화물이다. 주로 초크나 석회암과 같은 최적암에서 결절과 덩어리로 발생하다. 플린트는 석질은 치밀하고 일찍부터 석기의 재료로 사용 되어진 암석이다.

3.3.3.2 실리카 모래(Silica Sand)

자연적으로 형성되는 퇴적암에서 채취 한 석영으로 구성된 산화물이다. 실리카 샌드는 해변에서 발견되는 모래이며 가장 보편적으로 사용되는 모래이다. 보통 사암을 분쇄, 해변 또는 강바닥과 같은 곳에서 자연적으로 발생한다. 실리카의 용융점은 1,760°C, 높은 열창, 그리고 열전도율이 낮다.

3.3.4 철광석계 골재

3.3.4.1 타코나이트(Taconite)

타코나이트는 20~30%의 자철광으로 구성된 등급인 낮은 규산 철광석이다. 타코나이트는 고급 천연 철광석이 풍부 할 때, 폐석으로 간주되어 사용되지 않았으나 풍부한 철광석이 고갈됨에 따라 자원으로 간주되고 있는 암석이다. 타코나이트를 분리하기 위해서는 미세한 가루로 분쇄하여야 하고, 강한 자석으로 마그네타이트를 분리해야 하며, 파우더형의 철 농축물은 벤토나이트 점토 및 석회석 등과 같은 결합체로 결합시켜 분리하여야 한다.

3.3.4.2 강철 슬래그(Steel Slag)

규산염과 산화물의 복잡한 용액으로 구성된 철강 생산의 불순물 부산물이다. 강철 슬래그의 전형적인 물리적 특징으로는 비중 3.2~3.6, 단위 중량 1600~1920 kg/m3 그리고 흡수율 최대 3%의 물리적 특성을 가진다. 또한, 일반적으로 강철 슬래그이 화학적 성분 구성은 CaO 40~52%, SiO2 10~19%, FeO 10~40%, MnO 5~8%, MgO 5~10%, Al2O3 1~3%, P2O5 0.5~1%, S 0.1%이하 그리고 Metallic Fe 0.5~10%를 함유하고 있다. 그 밖에도 강철 슬래그는 모스 경도 6~7에 해당하는 경도를 가졌으며, 로스 엔젤레스 마모율이 20~25%이다.

4. 적용 시방기준

4.1 국내

현재 HFST공법은 인천공항, 배수성 아스팔트 포장 그리고 한국도로공사에서 일부 시험시공사례가 있는 것으로 조사되었다. 미끄럼 저항성 증대 및 유지보수로 유용한 공법으로 평가되고 있어서 향후 시공실적은 매우 긍정적으로 예상된다.

4.2 국외 사례

HFST 공법이 가장 많이 적용되고 있는 미국과 중국의 사례를 살펴보았다(TDOT, 2015; MDOT, 2016; Alaska DOT, 2004; ALDOT, 2019; Wisconsin DOT, 2019; TxDOT, 2014; Xiaoyu, 2018).

4.2.1 미국

4.2.1.1 바인더

Table 3 미국의 테네시, 미시간, 엘라배마 그리고 위스컨신 지역에서 HFST 공법을 적용하기 위해 에폭시 바인더의 시험 항목 및 품질 기준을 나타낸 표이며, Table 4 와 Table 5는 각각 알레스카 및 텍사스의 시험 항목 및 품질 기준을 나타낸 표이다. 조사된 미국의 각 주(state)에서는 공통적으로 점도, 최대인장강도, 압축 강도, 겔타임, 흡수율, 양생 속도, 파단점에서의 연신율, 접착강도 그리고 Shore D 경도를 공통적으로 평가 항목으로 채텍하고 있으며, 텍사스 및 알레스카의 경우 각 주에 적합한 환경에 따라 시험 방법을 따로 채택하고 있으나, 품질 평가 항목은 동일하다.

Table 3.

Epoxy binder quality standards for each state

Table 4.

Alaska epoxy binder quality standards

Table 5.

Texas Epoxy Binder Quality Standards

4.2.1.2 골재

Table 6~Table 11는 조사한 각 주(state) 교통국의 HFST용 골재 기준을 나타낸 표이다. 각 주의 교통국의 골재 시험 항목에서 골재 입도, 함수량 그리고 산화 알루미늄의 시험 항목은 알레스카를 제외한 모두 공통적으로 포함되어있다. HFST 공법은 골재내의 수분에 민감하며, 높은 내마모성을 요구하기 때문에 공통적으로 골재 품질 기준에 적용되고 있는 것으로 조사되었다.

Table 6.

Tennessee aggregate quality standards

Table 7.

Wisconsin aggregate quality standards

Table 8.

Alabama aggregate quality standards

Table 9.

Michigan aggregate quality standards

Table 10.

Alaska aggregate quality standards

| Content | Test Method | Standard |

|

Aggregate Size, % No. 6 Sieve (3.35 mm) No. 16 Sieve (1.18 mm) | AASHTO T 27 |

Percentage Passing 95 Minimum 5 Maximum |

Table 11.

Texas aggregate quality standards

4.2.2 중국

4.2.2.1 바인더

Table 12는 중국 에폭시 바인더 품질 기준을 나타낸 것이다.

Table 12.

China epoxy binder quality standards

4.2.2.2 골재

Table 13은 HFST 공법에 적용되는 품질 기준 적용 항목에 대한 시험 방법 및 기준을 나타낸 표이다. 중국에서 적용되는 HFST 공법의 골재는 시공자의 설계된 입도 범위에 따라 혼합된 골재를 제공하며 아래 항목을 만족시켜야 한다.