1. 서 론

1.1 제강슬래그 발생 현황 및 재활용 현황

2. 연구 수행 방법

2.1 아스팔트 혼합물 체적특성 분석 방법

2.2 흡음 성능 시험 방법

2.3 도로 소음 측정 방법

3. 분석 결과

3.1 체적특성 분석 결과

3.2 흡음률 시험 결과

3.3 도로 소음 측정 결과

4. 결 론

1. 서 론

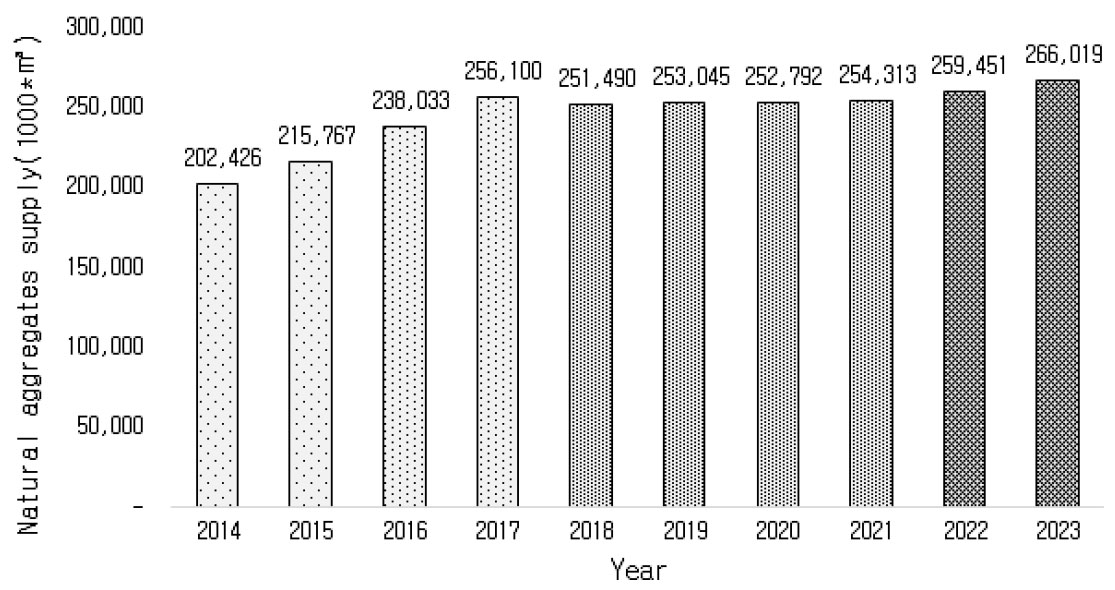

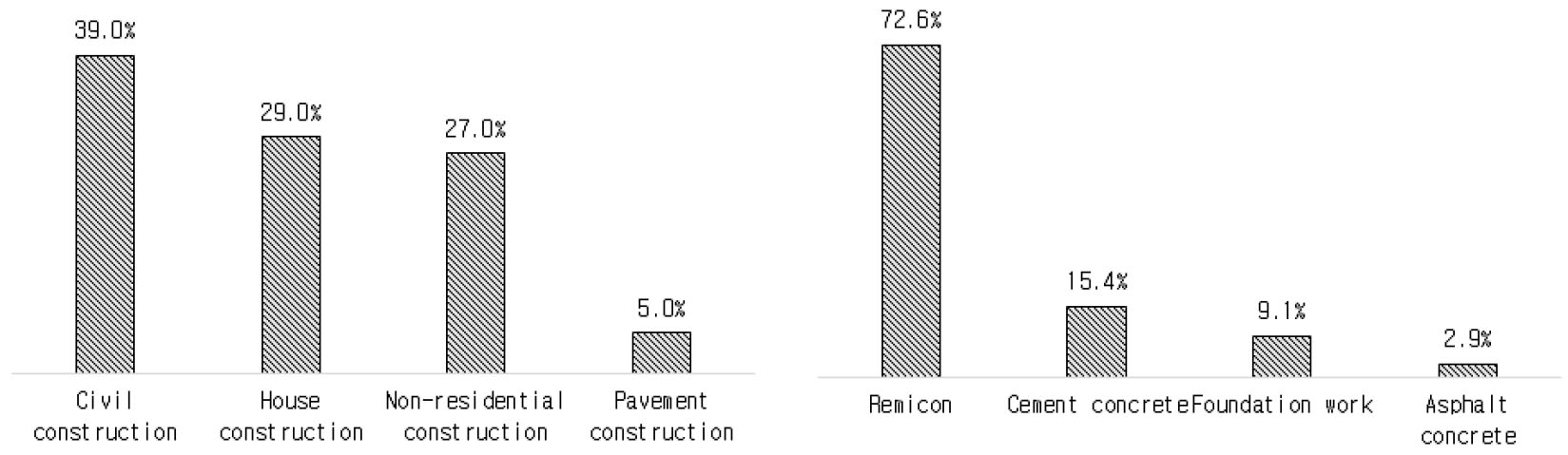

천연골재에 대한 수요는 아래 Table 1과 Fig. 1에서 보는 바와 같이 매년 증가하는 추세이나 환경파괴 등의 이유로 천연골재를 수급할 수 있는 천연자원은 줄어들고 매년 여의도 면적의 103배(환경부, 2003)에 달하는 산림이 파괴되고 있어 환경 훼손이 심각한 수준이다. 특히 아스팔트 포장용 골재는 Fig. 2에서 보는 바와 같이 건설용 골재 수요의 2.9%를 차지하고 있으며, 레미콘 골재 대비 요구되는 품질기준이 까다롭다. 상기의 이유로 석산 개발 산업에서 아스콘용 골재는 생산 기피의 대상이 되고 있어 아스팔트 도로포장 원자재 수급난이 지속되고 있다.

Table 1.

Aggregate resources supply-demand under 5th aggregate supply and demand plan

최근 정부의 친환경 정책 추진과 더불어 도로포장 재료로 순환골재를 적극적으로 활용하여 환경적・경제적 문제를 해결하고자 하고 있으나 순환골재에 대한 사회적 인식 부족, 품질 저하 등의 이유로 천연골재 수급에 대한 근본적인 방안 마련이 시급하다. 제강슬래그는 철강 산업 부산물로 일반 천연골재 대비 밀도가 높은 특징이 있고 아스팔트 혼합물의 굵은 골재를 대체할 경우 각진 형상을 하고 있어 맞물림 효과가 뛰어나 피로수명이 증가하고(Kavussi et al., 2015) 소성변형 저항성 및 도로의 공용성능이 향상된다.

또한, 주사전자현미경(SEM)을 이용하여 골재 표면이 다공성 구조로 아스팔트와의 결합력이 우수하고(Shen et al., 2018) 표면 공극이 높은 특성이 있어 아스팔트 혼합물에 사용할 경우 흡음률이 높고 도로포장에서 발생하는 소음이 감소하는 특징이 있다. 본 연구에서는 제강슬래그 골재를 사용한 아스팔트 혼합물 및 포장도로의 소음 저감 특성 분석을 위해 일반 골재와 제강슬래그 골재의 체적특성 시험, 임피던스 관내 시험법에 의한 흡음 성능 시험, CPB(Controlled Passed-By Method) 시험법에 의한 도로변 소음 측정을 실시하였다.

1.1 제강슬래그 발생 현황 및 재활용 현황

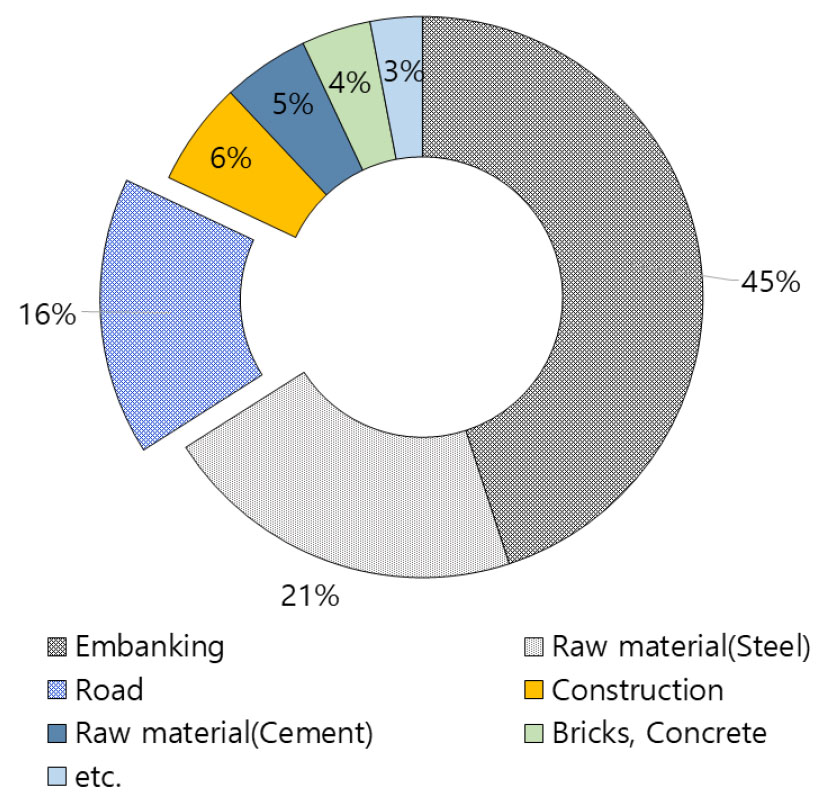

제강슬래그는 아래 Fig. 3에서 보는 바와 같이 연간 1,077만 톤이 재활용되고 있으며, 대부분 성토용 골재(45%)로 사용되고 도로용 골재로 재활용되는 16%도 가치가 낮은 보조기층용 골재로 사용되고 있다. 반면 외국에서는 제강슬래그 골재를 아스콘용 골재로 40% 이상 재활용하고 있으며, 국내에서는 아스팔트 혼합물용 품질기준(입도)에 적합한 제강슬래그 골재 생산이 어려워 활성화되지 못하고 있는 상황이다. 본 연구에서는 제강슬래그 중 전기로 슬래그를 사용하였고 특히 전기로 환원슬래그를 사전에 분리 배출하여 미반응 CaO로 인해 발생하는 팽창 문제를 사전에 방지하였으며 아스콘용 골재에 적합한 입도의, 편장석률 10% 미만의 1등급 전기로 산화슬래그를 활용해 연구를 진행하였다.

2. 연구 수행 방법

2.1 아스팔트 혼합물 체적특성 분석 방법

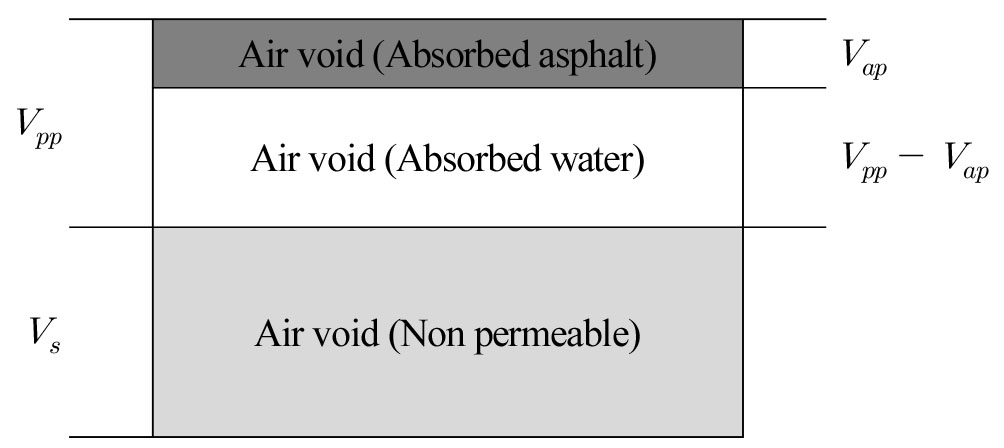

골재의 체적 특성은 Fig. 4와 같이 골재 입자 및 불투수 공극의 체적(Vs), 수분이 흡수되는 공극(Vpp), 아스팔트가 흡수되는 공극(Vap), 수분은 흡수되고 아스팔트는 흡수되지 않는 공극(Vpp - Vap)로 구성된다. 이러한 체적을 이용하여 식 (1), (2), (3)과 같이 골재의 비중은 진비중(Gsa), 겉보기 비중(Gsb) 및 유효비중(Gse) 등으로 산출된다.

본 연구는 굵은 골재 및 잔골재로 구성된 합성 골재의 절대 건조 밀도(Gsb × 물의 밀도 = 1.0 g/cm3), 흡수율, 유효 골재 비중(Gse)을 이용하여 일반 골재 및 슬래그 골재의 체적 특성을 분석하였다. 산출방식은 합성 골재의 단위 절대 건조 체적을 1로 설정(Vs + Vpp = 1) 하여 식 (4)를 이용하여 골재의 중량을 산출하고, 식 (5)의 합성 골재의 흡수율을 이용하여 흡수된 물의 중량 및 수분이 흡수되는 공극의 체적(Vpp)과 골재 입자의 체적(Vs = 1 - Vpp)을 산출한 후, 식 (3)의 골재의 유효비중(Gse)을 이용하여 식 (6)과 같이 수분은 흡수되고 아스팔트는 흡수되지 않는 공극(Vpp - Vap)을 산출하는 방식으로 분석하였다.

여기서, ρw = 물의 밀도 = 1.0 g/cm3, Wpp = 흡수된 물의 중량

2.2 흡음 성능 시험 방법

본 연구는 제강슬래그 골재 아스팔트 혼합물의 도로 소음 저감 성능을 평가하기 위하여 흡음률 관내법 KS F 2814-2 시험을 실시하여 일반 골재 아스팔트 혼합물과 비교하였다. 시험방법은 Fig. 5와 같이 임피던스관(B&K Type 4206) 내 한쪽에 시편(일반 골재 및 슬래그 골재 아스팔트 혼합물, 직경 30 mm × 두께 10 mm 및 직경 100 mm × 두께 10 mm)을 설치하고 그 반대쪽에서 음파(B&K Power Amplifier Type 2706을 이용한 백색잡음)를 시편으로 입사시키면 관 내부에서 입사파와 시편을 통과한 후 다시 뒷면에서 반사되어 나오는 반사파와의 중첩에 의한 관내에 정재파가 형성되어 관 벽에 설치된 두 개의 마이크로폰으로 이를 수음하여 음압도의 주파수 성분을 측정하여 흡음률(식 (7))이 측정된다.

흡음률은 소리 에너지가 시편의 표면에 닿을 때 마찰저항, 진동 등에 의해 열에너지로 변환되는 현상으로 재료의 흡음 정도는 주파수 형태에 따라 흡음 계수로 표시된다. 시편의 흡음률은 입사에너지와 흡수에너지와의 비율이며 값이 “1”이면 완전 흡수 “0”이면 완전 반사로 표시된다.

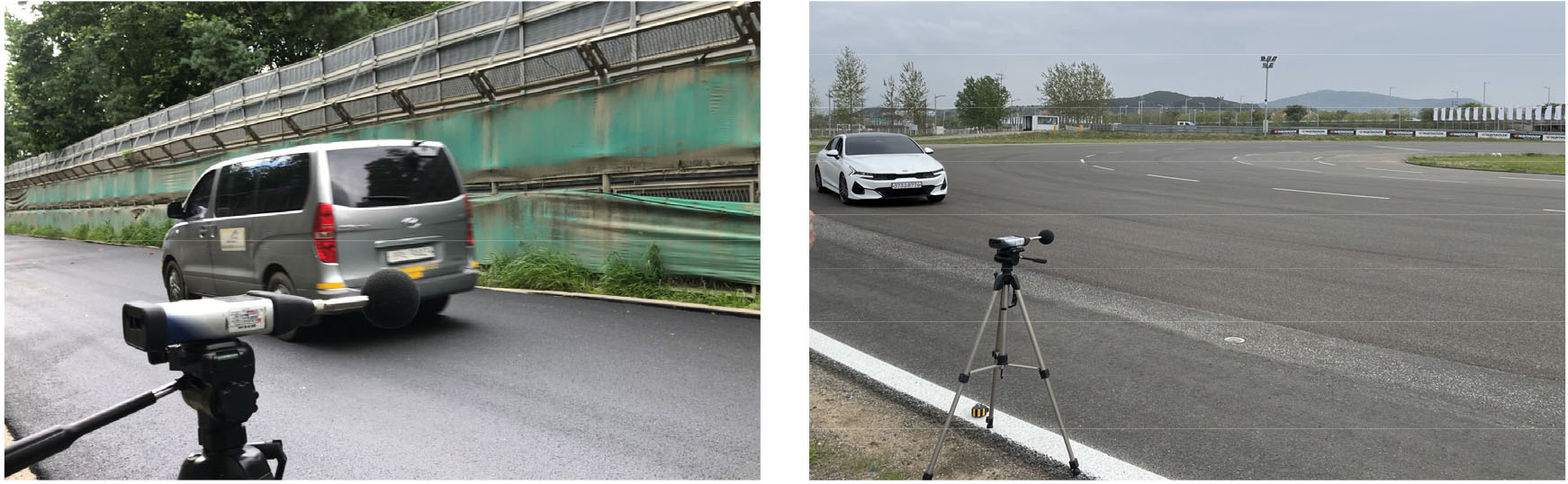

2.3 도로 소음 측정 방법

도로를 주행하는 차량으로 인해 발생하는 도로 표면 소음을 CPB(Controlled Pass-By Method) 소음측정 방식을 활용하였으며, 이 방식은 프랑스의 시험표준 S 31119 및 독일의 시험표준 GestrO’92에 명시되어 있다. 차종, 차량 속도, 타이어 종류를 정해놓고 측정하는 방법으로 표본이 적어 교통량이 적은 도로에서 적용하기 좋은 방법으로 현장에서 발생되어 사람이 실제로 느끼는 소음의 정도를 측정하는 장점이 있다.

따라서 본 연구는 제강슬래그 아스콘 포장과 인접한 일반 아스콘 포장도로에서 발생하는 소음을 CPB 방식으로 측정하여 비교하였다. Fig. 6에서 보는 바와 같이 CPB 소음 측정방식은 주행차로의 중앙을 기준으로 7.5 m 떨어진 지점에서 지면을 기준으로 1.2 m 높이에 마이크로폰 설치하여 시험자의 지정 차량과 타이어를 사용하여 주어진 속도(60 km/h)로 주행하는 차량의 타이어 및 노면에 대한 소음을 측정한다. 소음측정 장비는 SVANTEC-SVAN953 모델을 사용하여 소음을 측정하였다.

3. 분석 결과

3.1 체적특성 분석 결과

본 연구는 Fig. 7과 같이 실내 시험 결과로 산출된 일반 골재 및 슬래그 골재의 겉보기 비중(Gsb), 유효비중 (Gse), 흡수율(%)을 이용하여 체적특성을 분석한 결과 Fig. 7과 같이 제강슬래그 골재는 일반 골재와 비교하여 전체 공극(Vpp)이 2배 높은 것으로 조사되었으며 아스팔트를 흡수하는 공극(Vap)은 2.4배 높은 것으로 분석되었다. 이러한 제강슬래그 골재의 높은 공극 특성은 골재에 포함된 공극이 소음 또는 고속하중 등의 진동하중을 흡수하는 효과를 가지므로 저소음 효과가 높을 것으로 평가되었다.

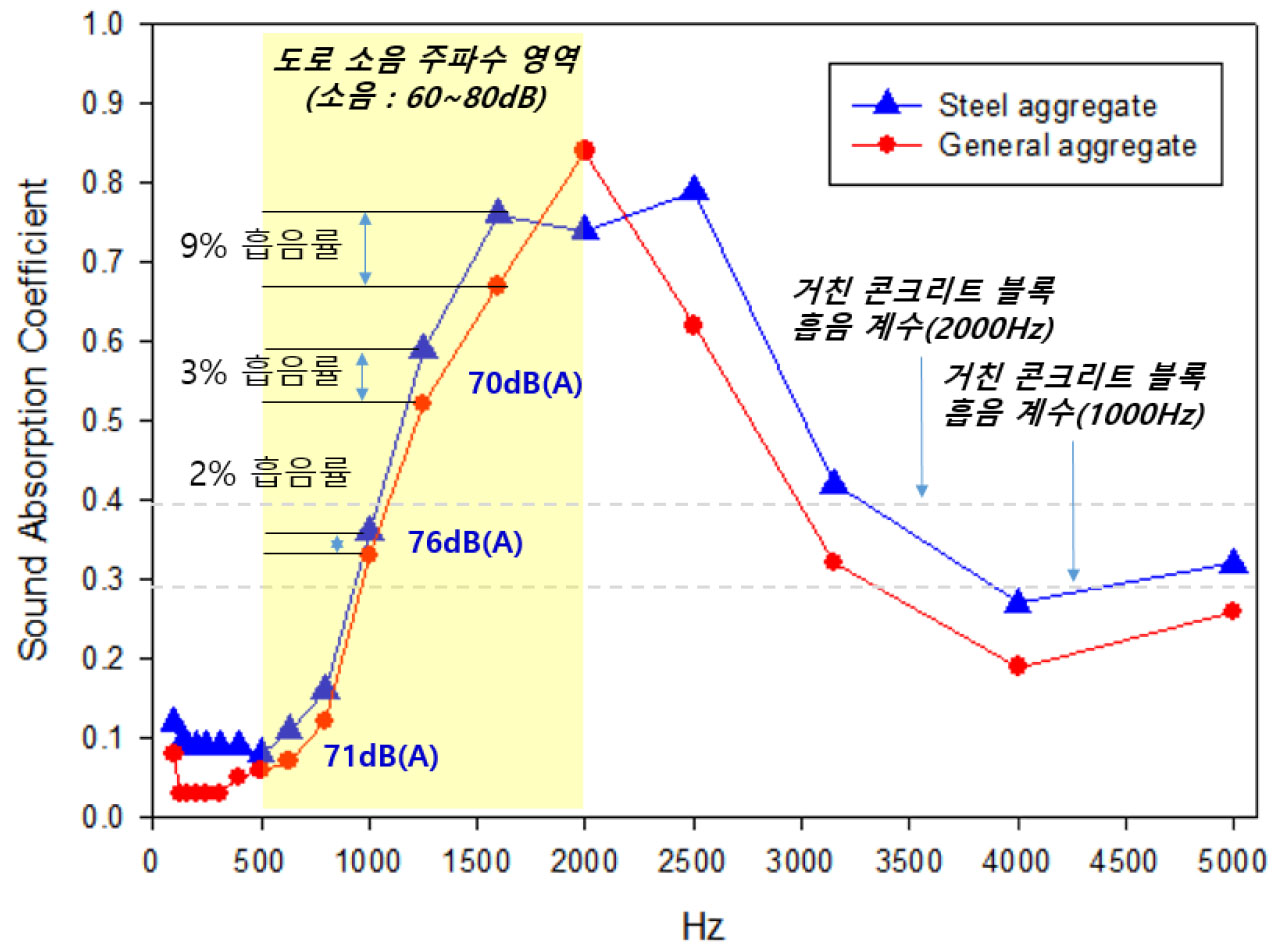

3.2 흡음률 시험 결과

교통 소음 진동 한도를 상회하는 소음 60~80 dB이 발생하는 1,000~1,500 Hz 주파수 대역에서 흡음률 측정 결과 제강슬래그 골재 아스팔트 혼합물은 Fig. 8과 같이 일반 골재 아스팔트 혼합물과 비교하여 전반적으로 높은 것으로 조사되었으며 가장 높은 도로 소음(76 dB)이 발생되는 1,000 Hz 주파수 대역에서의 흡음률은 일반 골재 아스팔트 혼합물이 0.33, 제강슬래그 골재 아스팔트 혼합물이 0.36으로 9% 높은 것으로 조사되었다. 이는 일반적인 건축자재의 1,000 Hz 대역 흡음률인 콘크리트(0.06), 대리석(0.01), 타일(0.03), 벽돌(0.04), 거친 콘크리트(0.29), 콘크리트를 부어 굳힌 거친 벽(0.06)과 비교하여도 월등히 높은 것으로 조사되었다.

3.3 도로 소음 측정 결과

CPB 방식으로 구간별 6회 소음을 측정하여 도로 현장에서 차량과 도로의 마찰에 의해 발생하는 소음을 측정한 결과 Table 2에 나타난 바와 같이 일반 아스콘(WC-2) 구간에서 발생하는 소음과 비교한 결과 제강슬래그 활용 10 mm 칼라 PSMA 아스팔트 포장은 일반아스팔트 포장 대비 평균 5.2 dB 소음이 감소하였고 제강슬래그 활용 10 mm PSMA 포장은 9.3 dB 소음이 감소하였으며 제강슬래그 활용 13 mm WC-2 포장은 5.9 dB 소음이 감소하였다.

Table 2.

Results of road noise measurement

4. 결 론

본 연구에서는 근본적인 원자재 수급 문제에 대한 대책으로 아스팔트 혼합물에 사용되는 굵은 골재(천연 쇄석 골재)를 철강 산업 부산물인 제강슬래그 골재로 대체할 경우 기능적 측면에서 소음저감 효과를 분석하였다. 제강슬래그 골재의 다공성 특성을 정량화하여 일반 골재와 비교하였고 다공성 건설재료가 일반적으로 가지는 소음저감 효과를 실내 시험 및 현장시험을 통해 검증하였다.

시험 결과 도로에서 발생하는 자동차 관련 주파수(1000~1500 Hz) 대역에서 제강슬래그 아스팔트 혼합물의 흡음률이 2~9% 높게 조사되었으며, 도로변 소음 측정 결과 제강슬래그 아스팔트 포장도로에서 발생한 소음이 약 10dB 낮은 것으로 조사되어 제강슬래그를 도로포장 재료로 사용할 경우 소음저감 효과를 기대할 수 있고 철강 산업 부산물을 순환자원으로 활용을 통해 지속해서 증가하는 천연골재 수급 문제를 해결하고 도로의 소음 문제를 해결할 수 있는 아스팔트 도로포장용 재료로써 활용 가치가 높은 것으로 판단된다.