1. 서 론

2. 재료 및 평가방법

2.1 고점도 배수성 아스팔트 바인더의 품질기준 분류

2.2 고점도 배수성 아스팔트 바인더 재료 선정

2.3 시험방법

3. 고점도 배수성 아스팔트 바인더의 시험결과 및 분석

3.1 고온영역에서의 RTFO값 비교 분석 결과

3.2 장기 노화(PAV)후 개질 아스팔트 물성값 비교 분석 결과

3.3 저온에서의 유연성 및 소성변형 안정성 비교 분석 결과

4. 결 론

1. 서 론

배수성 아스팔트 바인더는 제조방법에 있어서 별도의 공장에서 사전에 반응기 내에 아스팔트를 투입하고 각종 고무류와 첨가제 등을 믹싱하여 미리 별도로 제조한 고무 변형 아스팔트 바인더를 플랜트에서 골재와 혼합하는 프리믹스(Pre-mix) 방식과, 개질제만을 별도로 생산하여 아스팔트와 분리하여 플랜트에서 골재와 혼합하는 과정에서 별도로 첨가하는 플랜트 믹스(Plant-mix) 방식으로 구분할 수 있다.

배수성 아스팔트 바인더의 물리-화학적 특성을 살펴보면, 배수성 포장의 공극을 20% 정도 유지하기 위한 골재의 입도 구성이 일반적인 밀입도 아스팔트 콘크리트의 골재 입도 구성보다 주로 굵은 골재의 비율이 많다. 그러므로, 배수성 포장의 경우 이론적으로 밀입도 포장보다는 골재-골재간의 접촉 면적율이 낮아서 자동차 윤하중에 따른 하중 전단응력에 대한 저항력이 큰 바인더 즉, 인성(toughness) 및 강인성(tenacity)이 큼과 동시에 고점도인 바인더를 사용해야만 한다(Lee, 2019). 따라서, High toughness & tenacity 그리고 고점도인 바인더를 발현시키기 위하여 통상적인 고무류들을 일반 아스팔트에 첨가하여 다양한 종류의 배수성 아스팔트를 제조하고 있다.

통상적인 고무류들은 주로 SBS(Styrene-Butadiene-Styrene Copolymer), SIS(Styrene-Isoprene-Styrene Copolymer), SEBS(Styrene-Ethylene-Butadiene-Styrene Copolymer) 또는 EVA(Ethylene Vinyl Acetate), Tire-CRM(Crumb Rubber Modified) 등 합성 고무류들이다. 이들 고무류들은 화학적인 특성으로 인하여 아스팔트에 가열 용해 분산 시, 비교적 고온에서 상분리가 발생한다(Yoon, 2021). 이는 아스팔트 혼합물의 품질 비균질화에 의한 포장체의 품질 편차가 커지는 단점이 있어, 이 같은 문제를 해결하기 위한 연구를 진행하고 있는 실정이다.

본 연구는 국내에서 사용되고 있는 고점도 배수성 바인더의 물리적 특성시험과 PG(Performance Grade, 이하PG) 등급 평가 시험을 이용하여 공학적 특성을 분석하고, 고점도 배수성 바인더의 안정성에 대한 개선 방안을 제시하고자 한다.

2. 재료 및 평가방법

2.1 고점도 배수성 아스팔트 바인더의 품질기준 분류

배수성 아스팔트 포장은 굵은 골재를 다량 사용하는 포장구조로써 굵은 골재간 상호 접착을 지원해주는 잔골재가 부족하므로 아스팔트의 접착성능 역할이 어떤 포장공법 보다도 중요하다고 할 수 있다(Hwang, 2019). 고점도 배수성 아스팔트 바인더의 품질은 저장안전성 및 고온/상온/저온 영역에서의 성능으로 구분될 수 있다.

Table 1은 국토교통부(Ministry of Land, Infrastructure and Transport, 이하 MOLIT) 및 도로공사 도로교통연구원(Korea Expressway Corporation Research Institute, 이하 KECRI) 저소음 배수성 포장용 고점도 아스팔트의 바인더 기준을 정리한 것이다. 저온 휨 시험을 통한 휨에너지와 휨 스티프니스 기준을 채택한 것을 확인할 수 있다. 저온 휨시험은 -20°C에서 응력-변형량 관계를 통하여 저온에서의 flexibility 및 접착력을 평가하는 시험으로 저온 휨시험을 통해 구할 수 있는 휨 에너지는 고분자 개질제가 첨가량에 비례하여 증가하고, 혼합물의 칸타브로 손실률과도 상관관계가 뚜렷해 저온에서의 고점도 아스팔트 바인더 물리적 특성 평가를 위해 채용되고 있다(JMAA, 2007).

Table 1.

The criteria of high-viscosity asphalt binder (MOLIT, 2020)

2.2 고점도 배수성 아스팔트 바인더 재료 선정

현재 국내에서는 다양한 배수성 포장용 개질 아스팔트 바인더가 개발되어 사용되고 있다. 고점도 배수성 아스팔트 바인더를 제조하기 위해 사용되는 개질제로는 SBS PMA(Styrene-Butadiene-Styrene Polymer Modified Asphalt)가 주로 사용된다. 화학적 가교제로 고분자인산(Poly Phosphoric Acid)에 의한 SBS PMA인 경우 고분자 인산에 의해 SBS 고무 분자 내의 이중결합과 아스팔트의 방향족 화합물의 이중 결합을 산화 중합 결합 유도에 의한 상분리 억제 방안이다. 하지만, 일정 기간 상분리 안정성을 유도할 수 있는 장점이 있는 반면, 일정 시간 이상 경과 후 급격하게 SBS 고무의 상분리를 촉발시킬 가능성이 높다.

CRM 변성 SBS PMA의 경우 CRM 자체가 황에 의해 가류가 되어 있기 때문에 CRM 내의 황에 의한 아스팔트와 SBS 고무간의 황 가교에 의한 상분리를 억제하는 방안으로서 각 제조사 별로 별도의 상분리 억제 첨가제를 운영하고 있다.

국내의 배수성 포장에 대한 시장의 요구가 증대됨에 따라 프리믹스 타입의 저소음 배수성 고점도 아스팔트 바인더를 생산중인 국내 3업체의 바인더를 선정하여 고분자 인산 SBS PMA 타입의 고점도 배수성 2종류(A, B 바인더)와 CRM 변성 SBS PMA 1종류(C 바인더)를 선정하였다.

2.3 시험방법

2.3.1 동적 전단레오메타(DSR) 시험

아스팔트는 하중재하 및 제거 후 회복을 하는 탄성부분과 회복이 되지 않는 소성부분이 동시에 존재하기 때문에 점탄성 거동을 한다. 탄성 및 소성의 정도는 저장계수와 손실계수를 통해 파악할 수 있으며, 계수간 관계 그래프를 통해 복합전단계수 G*와 위상각 δ를 측정할 수 있다. 동적 전단레오메타(Dynamic Shear Rheometer, DSR)는 특정 온도 및 하중빈도에서의 복합전단계수 G*를 측정함으로서 점탄성거동 특성을 분석할 수 있다. 시험방법은 KS F 2393이며, Fig. 1은 동적 전단레오메타 시험기를 나타낸 것이다. 아스팔트 바인더 시료를 고정판과 스핀들 사이에 위치시킨 후, 시험온도는 수조 또는 강제공기순환 등을 이용하여 ± 0.1°C 이내에 들도록 하여야 한다. 이후 회전판에 비틀림을 가하여 회전판이 일정 응력으로 좌우로 회전할 때 발생되는 변형율을 측정한다.

2.3.2 밴딩 빔 레오메타(BBR) 시험

밴딩 빔 레오메타는 아스팔트가 냉각되었을 경우 발생하는 저온균열에 대한 저항성인 스티프니스와 m-value를 결정하기 위하여 진행하는 시험이다. 크리프 스티프니스는 일정한 하중 하에서 아스팔트의 저항성을 측정하는 것이고, m-value는 하중이 작용함에 따라 아스팔트 굳기의 변화를 측정하는 것이다. 시험방법은 KS F 2390이며, Fig. 2는 벤딩 빔 레오메타 시험기를 나타낸 것이다.

일정 온도에서 125 mm × 12.5 mm × 6.26 mm의 아스팔트 시편을 수조내 지지대에 설치 한 후 에틸렌 글리콜 또는 메탄올과 물의 혼합액으로 수조를 채워 시험온도를 유지한다. 밴딩 빔 레오메타(Bending Beam Rheometer, BBR)는 양단 지지대에 거치된 아스팔트 보의 중간점에 하중을 가히기 위해 끝이 무딘 봉을 사용한다. 재하봉에 장착된 하중계는 마찰저항을 없애기 위해서 공기베어링으로 둘러싸여 있다. 봉에 붙어 있는 변환기로 보의 처짐을 측정한다.

2.3.3 회전박막가열(RTFO) 시험

회전박막가열(Rolling Thin Film Oven, RTFO) 시험은 혼합물을 생산 및 시공하는 동안 발생되는 아스팔트 바인더의 노화를 모사하며 시험방법은 KS F 2259이다. 단기노화에 따른 복합전단계수 G*와 위상각 δ의 변화를 회전박막가열 시험을 통해 가능하다. 시험이 수행되는 동안 아스팔트에서 증발되는 휘발성 물질의 양으로 가열 아스팔트 생산과 시공 중 발생되는 노화의 정도를 알 수 있다. Fig. 3은 회전박막가열시험기를 나타낸 것이다.

2.3.4 압력노화(PAV) 시험

압력노화 시험(Pressure Aging Vessel, PAV)은 현재 공용중인 아스팔트 포장의 공용 후 5~10년의 장기노화를 모사하기 위한 시험이다. 시험방법은 KS F 2391이며 RTFO에서 단기노화된 아스팔트를 PAV에 20시간 동안, 고압, 고온 속에 장기노화시킨다. 이때 PAV 내부온도가 시험온도의 2°C 내외가 되었을 때 공기실린더의 밸브를 사용하여 압력을 가한다. 20시간 후 공기압을 서서히 배출 후 샘플 팬은 샘플 안에 있는 공기를 제거하기 위해서 163°C가 유지되는 오븐 속에 30분간 놓아둔다(Cho, 2020). Fig. 4는 압력노화 시험을 타나낸 것이다.

2.3.5 저장안정성 시험

저장 안정성 시험은 ASTM D 7173에 따라 시료를 상・하단으로 분리하고 KS F 2393에 따라 DSR 시험을 통해 복합전단계수 G* 값을 측정하였다. 시험 순서는 다음과 같다.

- 튜브에 넣은 시료는 입구를 봉인하여 163°C 오븐에 48시간 넣어둔다.

- 튜브를 꺼내 냉동실에서 세워진 상태에서 4시간 이상 보관한다.

- 튜브를 상, 중, 하로 나누어 절단한다.

- 상, 하 시료를 채취하여 복합전단계수 차이를 측정한다.

3. 고점도 배수성 아스팔트 바인더의 시험결과 및 분석

Table 2는 3개의 고점도 바인더 시험 결과를 나타낸 것이다. Table 2의 결과와 같이 3개의 바인더 모두 배수성 아스팔트 콘크리트 포장 생산 및 시공지침의 연화점, 신도, 공용성 등급을 만족하였고, 저장 안정성 기준인 5% 이하를 만족하는 것으로 나타났다. 국내에서 생산되고 있는 습식 개질아스팔트는 대부분 SBS를 첨가하는 개질아스팔트이다. 이러한 SBS 개질아스팔트의 제조방법 및 품질 관리 방법은 제조사만 알고 있을 뿐 어떻게 제조되고 어떤 품질 관리를 거쳐 생산되는지에 대해 정확한 정보는 알려져 있지 않다. 또한, 제조사에서 제시하고 있는 규격만으로는 제조된 개질아스팔트의 운반 및 보관단계에서 발생할 수 있는 상 분리 변화를 알 수 없는 게 현실이다(Yoon, 2021).

Table 2.

The results of Physical properties

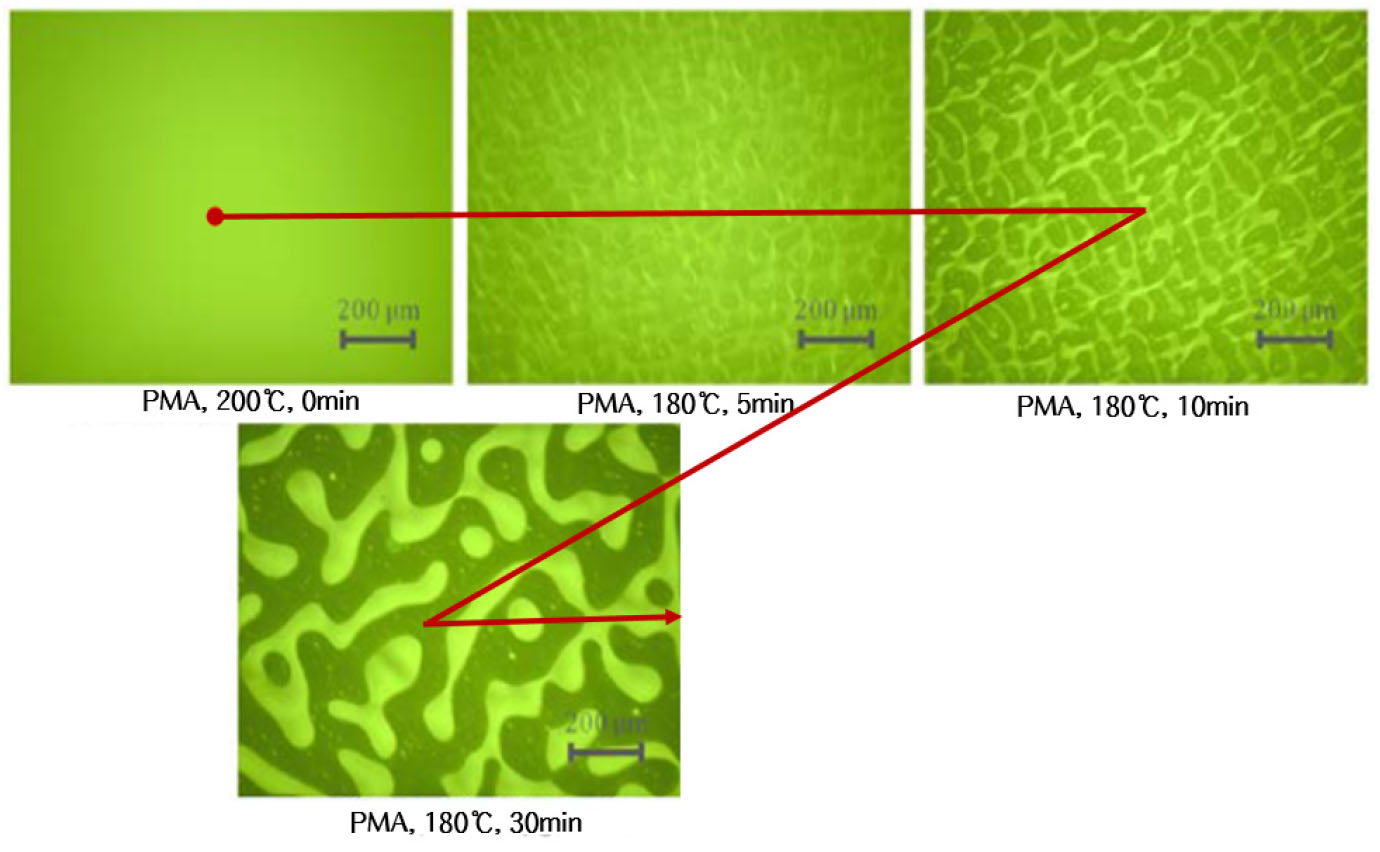

SBS PMA의 상분리 메커니즘을 살펴보면 연속상인 아스팔트 내에 미세 분산된 SBS rubber 입자가 녹은 상태에서 무교반하에 방치시, 분산된 SBS 입자가 아스팔트와의 호환성 및 밀도 차이에 의하여 분리 합체되어 상분리가 발생하게 된다. Fig. 5는 PG64-22인 일반 아스팔트에 SBS 7%를 첨가하고, 가교 결합제 없이 2000 RPM으로 교반한 시료의 상분리 매커니즘을 타나낸 것이다. Fig. 5와 같이 첫 사진과 같이 완전 섞여있던 것이 무교반하에 방치시 시간이 지남에 따라 상분리가 발생하는 것을 알 수 있다.

개질아스팔트를 제조하는 데 있어서 필요한 것이 가교 결합제이다. 이 가교결합제는 아스팔트와 개질재의 상 분리 현상을 막아주며 아스팔트의 등급을 향상한다(Tirupan et al., 2015). 또한, 가교결합제가 혼입되지 않은 SBS 개질아스팔트는 RTFO 시험 후 SBS의 영향이 사라진다는 연구 결과도 있다(Giacomo et al., 2019). Tirupan Mandal 외 3인이 2015년 실시한 연구 “Effect of cross-linking agents on the rheological properties of Polymer modified bitumen”에 따르면 소성변형의 척도인 DSR(Dynamic Shear Rheometer 동적전단시험기)를 이용한 MSCR(Multi Stress Creep Recovery test 이하 MSCR)의 Jnr과 % 회복력의 측정값에 영향을 미친다.

따라서, 고점도 바인더의 안정성을 평가하기 위해서는 단순히 저장 안정성 기준만이 아닌 원아스팔트 상태와 RTFO, PAV 물성값 등을 전체적으로 비교 분석할 필요가 있다.

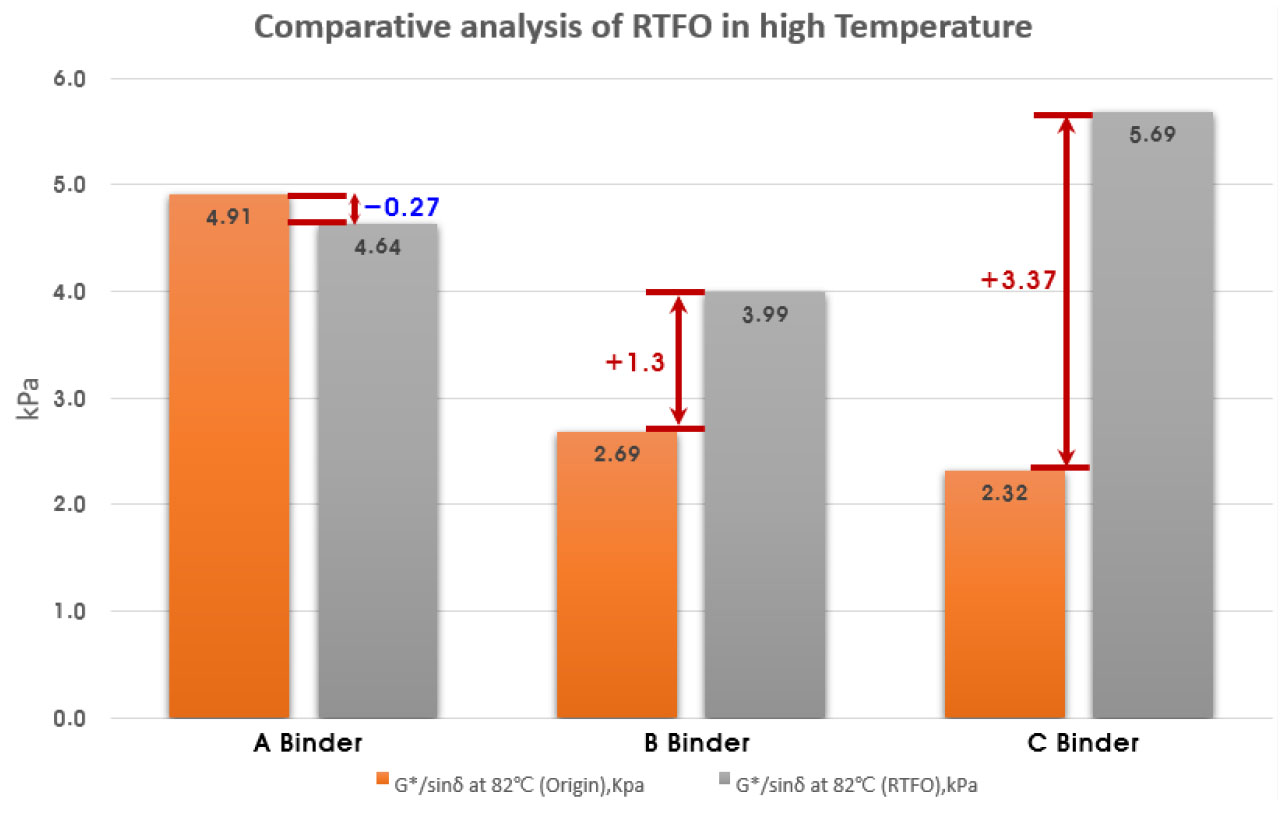

3.1 고온영역에서의 RTFO값 비교 분석 결과

고온 영역에서의 개질 아스팔트의 소성 변화 저항 Index인 G*/sinδ 값 비교 분석 결과 Fig. 6과 같이 Origin 개질 아스팔트에서 소성변형에 대한 저항성 순서는 A > B > C 순으로 나타났지만, RTFO(단기 노화)후에는 C > A > B 순서로 나타났다. 열중합 안정성 순서로 볼 때는 Origin 개질 아스팔트와 RTFO 후의 차이로 확인할 수 있으며 열중합 안정성 순서는 A > B > C 순서로 결과적으로 A 바인더의 개질 아스팔트 자체 및 RTFO 후 소성변형에 대한 안정성이 우수함과 동시에 RTFO 유도 시 가열에 의한 열적 안정성 또한 우수한 것으로 나타났다.

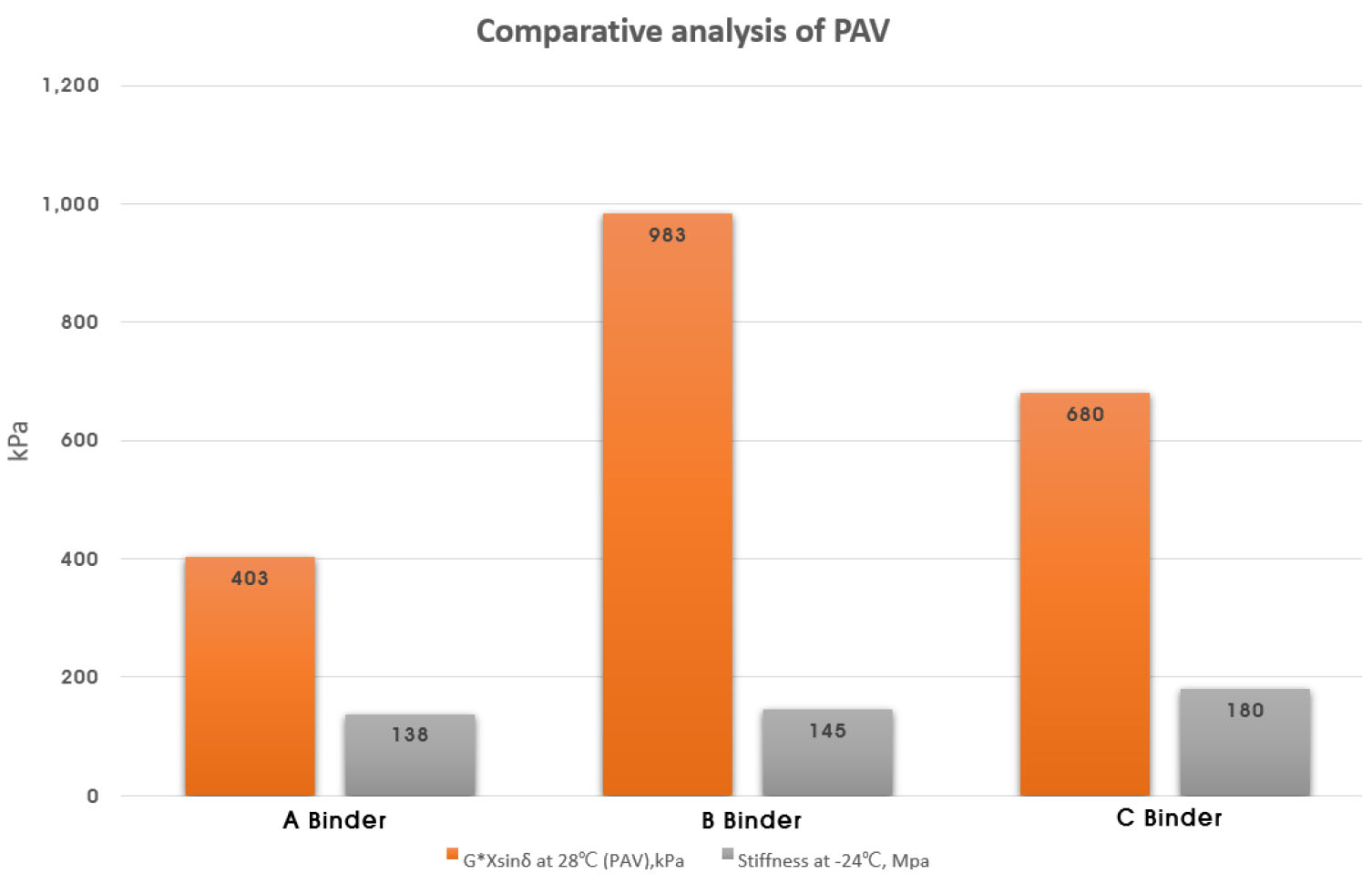

3.2 장기 노화(PAV)후 개질 아스팔트 물성값 비교 분석 결과

압력노화 시험(Pressure Aging Vessel, PAV)은 5년에서 10년 정도가 경과된 공용중인 아스팔트 바인더의 노화를 모사한 시험이며, 아스팔트 바인더는 생산과 시공단계에서의 단기노화를 거쳤기 때문에 회전박막가열(RTFO) 시험에 사용된 아스팔트 바인더를 압력노화 시험에 사용한다. 장기 노화(PAV) 후 열노화 안정성은 물성값이 낮을수록 우수하다. 장기 노화 후 개질 아스팔트의 물성값 비교 분석 결과 Fig. 7과 같이 A 바인더의 개질 아스팔트가 열적으로 매우 안정한 반면, C 바인더의 경우 매우 높은 PAV 물성값을 나타내어 바람직하지 못한 것으로 나타났다.

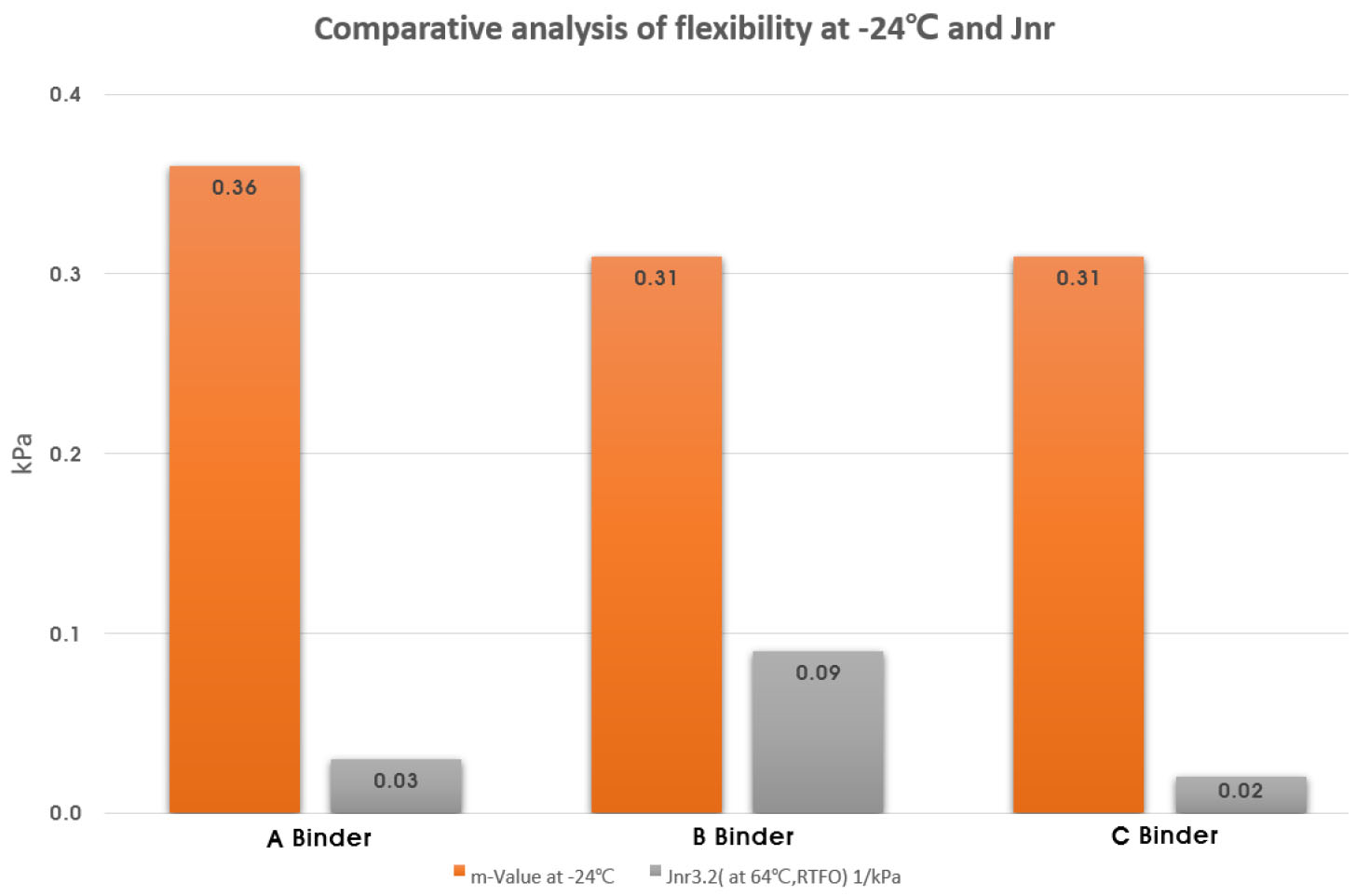

3.3 저온에서의 유연성 및 소성변형 안정성 비교 분석 결과

-24°C에서의 유연성 척도인 m-Value 값을 살펴보면 Fig. 8과 같이 A 바인더가 가장 우수한 것으로 나타났고, Jnr 값이 기준상 0.5 이하이면 양호한 것으로 판단하고 있으나, 상대적 평가로 봤을 때 소성변형 안정성 측면에서 C > A > B 순으로 B 바인더가 상대적으로 열세인 것으로 나타났다.

4. 결 론

고점도 배수성 아스팔트 바인더의 안정성 비교 분석을 위하여 국내 제조사 3곳의 바인더를 이용하여 공용성 등급 평가 시험을 실시하고 다음과 같은 결론을 도출하였다.

1) 3개의 바인더 모두 배수성 아스팔트 포장 지침의 품질기준을 만족하는 것으로 나타났다.

2) A 바인더는 저장 안정성이 다른 회사에 비해 적게 나타났지만, 저온 -24°C에서의 flexibility 값이 우수함과 동시에 중요한 단기 및 장기 노화 안정성이 우수한 것으로 나타났다.

3) B 바인더의 경우 장기 노화 안정성 및 Jnr 값 측면에서 반복 하중 저항 안정성이 상대적으로 열세한 것으로 나타났고, C 바인더의 경우 단기 노화 후 열안정성이 가장 열세한 것으로 나타났다.

고점도 바인더의 저장 안성성 값을 보면 C > B > A 순으로 나타났지만, 열중합 안정성 순서로 볼때는 Origin 개질 아스팔트와 RTFO 후의 차이로 확인할 수 있으며 열중합 안정성 순서는 A > B > C 순서로 나타났다. 초기 저장안정성 시험결과 만족하더라도 SBS PMA를 첨가제로 사용하는 바인더는 시간이 지남에 따라 상분리가 발생할 가능성이 있다.

따라서, SBS PMA를 저장하는 탱크 내에서 안정적인 저장 품질을 확보하기 위해서는 저장 탱크 내에 기계적 교반장치에 의한 추가적인 품질 보존 시스템을 도입할 필요가 있다고 사료된다.