1. 서 론

2. 아스팔트 바인더의 저온 휨 특성

2.1 아스팔트 바인더의 저온 휨 성능 특성

2.2 저온 휨 시험 방법

2.3 시험재료 및 시편제작

2.4 저온 휨 시험 결과

3. 수학적 모델링 기법

3.1 지수함수 기반의 수학적 모델링

3.2 수학적 모델링의 개선

3.3 모델의 정량적 검증

4. 결 론

1. 서 론

고점도 아스팔트 바인더는 일반 아스팔트 바인더(i.e. 스트레이트 아스팔트 바인더)에 열가소성 엘라스토머와 여러 종류의 화학첨가제를 8%~10% 첨가하여 60°C 점도가 200,000 Poise (20,000 Pa·s) 이상으로 제조된 매우 탄성이 크며 아스팔트 공용성등급 PG82-22, PG82-34 이상의 아스팔트 바인더이다(日本改質アスファルト協会技術委員会, 2006; 日本改質アスファルト協会, 2020). 화학첨가제인 SBS(Styrene-Butadiene-Styrene, 이하 SBS)가 10% 이상 첨가된 아스팔트 바인더의 경우 아스팔트 내 분자구조가 아스팔트에서 폴리머 연속상으로 변화되어 아스팔트 바인더의 거동이 일반 아스팔트 또는 개질 아스팔트와는 다른 거동을 보이게 된다(Lu and Isacsson, 1997; Singh et al., 2018; Yan et al., 2020; Mieczkowski et al., 2021). 고점도 아스팔트는 일반 아스팔트 바인더 대비 높은 점도와 골재간 응집력을 바탕으로 아스팔트 혼합물의 내구성을 향상 시키는 기능이 있다(Scholten et al., 2011; Kluttz et al., 2012; Timm et al., 2012; Cai et al., 2019; Qu et al., 2019; Habbouche et al., 2020; Hu et al., 2020).

결론적으로 일반 아스팔트 대비 소성변형 저항성(Rutting resistance) 및 균열 저항성(cracking resistance) 등이 우수하여 배수성 아스팔트 포장(Porous asphalt pavement)을 포함한 다양한 高기능성 포장에 광범위하게 적용되고 있다(Scholten et al., 2011; Kluttz et al., 2012; Timm et al., 2012; Cai et al., 2019; Qu et al., 2019; Habbouche et al., 2020; Hu et al., 2020). 고점도 아스팔트 바인더의 저온 휨 시험 특성상 시험 중 최종 결과를 얻기 전에 다양한 파단 현상이 발생하여 고점도 아스팔트의 저온 휨 특성을 시험 결과 값만으로 시험 아스팔트 바인더의 정확한 저온 휨 특성을 예측 및 분석을 수행하는 점에 있어서는 적지 않은 어려움이 발생할 가능성이 있다. 이러한 고점도 아스팔트 바인더의 저온 휨 특성은 배수성 아스팔트 포장 공용성에 큰 영향을 미치기 때문에 일본에서는 다양한 연구가 과거진행 된 사례가 있으며 이 모든 연구는 일본에서만 수행되었다(黄木秀実 et al., 2002; 羽入昭吉 et al., 2004; 羽入 昭吉 et al., 2007; 西崎到 et al., 2010; 髙橋茂樹, 2013).

국내에서도 배수성 아스팔트 포장이 본격화되면서 저온 휨 시험에 대하여 심도 높은 연구가 시작되어 저온 휨 시험의 물리적 변위-시간 및 하중-시간 곡선 결과 범위를 넘어서 효과적 분석 및 예측을 가능하게 하기 위하여 지수함수 기반의 수학적 모델링(Mathematical modeling approach)을 통한 실험결과의 보강연구가 수행된 바 있다(Kang, 2022). 이때, 이러한 수학적 모델링의 적용이 전반적으로 저온 휨시험의 결과를 잘 반영하는 것으로 나타났으나 한편으로는 하중 재하 후 초기 한계응력에 도달하는 과정에서 다소 예측의 신뢰성이 높지 않은 것으로 나타난 바 있다. 따라서, 저온 휨시험시 하중 재하 후 초기 한계응력에 도달하는 과정에 대한 정확한 예측·분석을 위해서는 다양한 종류의 고점도 아스팔트에 대한 물성을 분석하는 연구가 추가적으로 필요하다. 본 연구에서는 기존 연구성과를 보완하여 추가로 다양한 수학적 예측 모델링 기법을 개발하고, 이를 통해 고점도 아스팔트 바인더의 저온에서의 특성을 보다 객관적이고 과학적으로 규명하고자 한다.

2. 아스팔트 바인더의 저온 휨 특성

2.1 아스팔트 바인더의 저온 휨 성능 특성

아스팔트포장은 한랭지역에서 기온이 낮아 포장이 구속되어 아스팔트 바인더의 이완시간이 냉각 속도보다 길어 인장응력이 발생한다. 인장응력 발생은 아스팔트 포장체 내 저온 균열을 유도하고, 온도차에 따른 열 피로균열이 발생하게 된다(Shahin and McCullough, 1972; Angelo, 2011). 저온 균열 발생시 균열 사이로 수분 및 이물질이 내부로 유입되어 아스팔트 포장의 거북등 균열과 포트홀 등 추가적인 파손을 유발하여 운전자 주행 안정성에 큰 영향을 미친다(Moon, 2010; Moon et al., 2013; Falchetto and Moon, 2015; 2016; 2017). 아스팔트 포장의 저온 균열을 최소화 및 예방을 하기위해서는 저온 공용성능에 근거한 고점도 아스팔트 바인더를 선정하여 적용하는 것이 매우 중요하다(Moon, 2010; Moon et al., 2013; Falchetto and Moon, 2015; 2016; 2017).

2.2 저온 휨 시험 방법

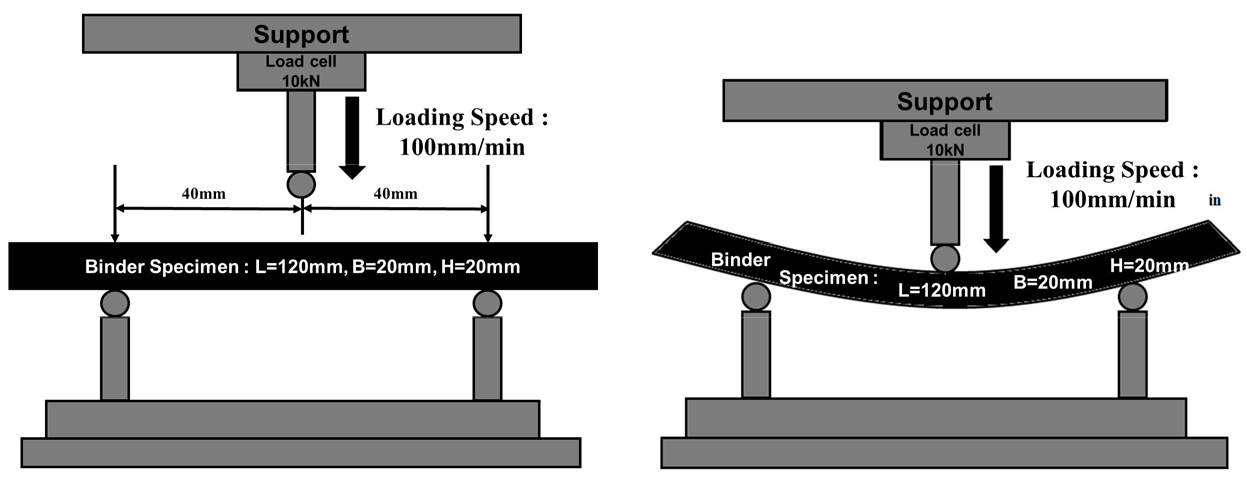

저온 휨 시험은 KS F 2491(아스팔트 바인더의 휨 굴곡 시험방법)에 따라 시편을 저온 항온항습기에서 약 6시간 동안 시험온도에서 양생한다. 양생된 시편은 질량을 측정하고 로드셀(Load cell)이 시편 가운데 위치하도록 시편을 지그에 설치하여 저온 휨 시험을 수행하였다. 갑작스런 하중 재하로 인한 충격을 최소화하기 위하여 초기 로드셀이 시편에 닿을 때까지의 시험초기 재하속도를 2 mm/min으로 설정하며, 로드셀과 시편 접촉 후 재하속도는 100 mm/min으로 10kN의 집중하중을 재하시켜 최대하중에 도달하기까지의 하중과 변위(unit : mm)를 기록한다. 온도변화로 인한 시편의 물리적 성질 변화를 방지하기 위하여 저온 항온항습기에서 시편을 꺼내서 설치부터 저온 휨 시험 종료까지 20초 이내에 시험을 수행한다. Fig. 1은 휨 시험 과정을 보인 것이다.

2.3 시험재료 및 시편제작

2.3.1 아스팔트 바인더

본 연구에서는 PG58-28(AP-1), PG58-22(AP-3), PG64-22(AP-5), PG 76-22 원 바인더에 고분자 폴리머 첨가제를 첨가하여 플랜트 믹스 타입(Plant Mix Type) 고점도 아스팔트 바인더(A,B,C,D) 4종를 제조하였으며, 프리믹스타입(Pre Mix Type) 고점도 아스팔트 바인더(공용성등급 PG 82-34)는 국내 1개사(E) 제품을 사용하였다. 플랜트 믹스 타입(Plant Mix Type) 고점도 아스팔트 바인더는 IKA사의 교반장비인 T50 호모게나이저와 S50N-G45F 분산툴을 사용하여 원바인더를 180°C로 가열한 후 포리머 첨가제를 첨가하여 교반을 실시하였다. Table 1은 시험에 사용된 아스팔트 바인더의 각종 물성시험 결과를 정리한 것이다.

Table 1.

Technical data of binder

2.3.2 시편제작

고점도 아스팔트 바인더의 저온 휨 시험용 시편제작을 위해서는 원 아스팔트를 180°C로 가열한 후 교반을 실시하여야 한다. 교반 중 항온맨틀을 사용하여 교반온도를 유지하며 교반온도가 지나치게 상승하였을 경우 쿨링을 통하여 교반온도를 유지하여야 한다. 시편은 길이(120 mm) × 폭(20 mm) × 두께(20 mm) 몰드에 고점도 아스팔트 바인더가 형틀과 접착되지 않도록 도포하기 전에는 반드시 모든 몰드 부품에 이형제를 도포하여 고점도 아스팔트 바인더가 몰드에 부착되지 않도록 해야한다

이형제는 저온 및 고온에서도 사용 가능한 S사의 실리콘 그리스를 사용하였다(비중 1.05, 온도범위는 -30°C~200°C). 원 아스팔트 바인더를 180°C로 가열하여 개질제를 첨가하여 제조된 고점도 아스팔트를 몰드에 부을 때 기포가 생기지 않도록 하기 위하여 토치를 사용하였다. 또한, 시료의 내부와 표면의 기포를 제거한 후 실온에서 약 90분 이상 냉각시켰으며, 냉각이 완료된 시료를 공시체 표면온도가 약 0°C에서 5°C가 될 때까지 양생하기 위하여 저온 항온조에서 양생을 시켰다. 양생 된 시료를 꺼내어 시료 표면을 스페츌러를 사용하여 잔여 아스팔트를 제거하였다. 잔여 아스팔트를 제거한 시료는 다시 저온 항온조에 넣어 저온 휨 시험온도인 -15°C, -20°C, -25°C에서 약 10분, 또는 5°C에서 약 30분정도 양생 시킨 후 공시체를 탈형하였다. 시료를 저온 항온조를 이용하여 양생시킨 후 탈형하는 이유는 고점도 아스팔트 바인더의 경우 상온에서의 점도 및 아스팔트 바인더 간의 응집력이 매우 높아 몰드 탈형시 휨 시험용 시료가 파손될 수 있기 때문이다. 탈형한 시료는 시험 수행온도(-15°C ± 1°C, -20°C ± 1°C, -25°C ± 1°C)에서 약 6시간동안 양생을 시켰다. 저온 휨 시험을 실시하기 전 각각의 시편 무게를 전자저울을 이용하여 측정하고 시료 내부의 공극 발생 유·무를 확인하였다. Figs. 2~3은 시편제작 과정을 나타낸 순서도와 시편제조 및 완성된 휨 몰드 시편을 보인 것이다.

2.3.3 시편분류

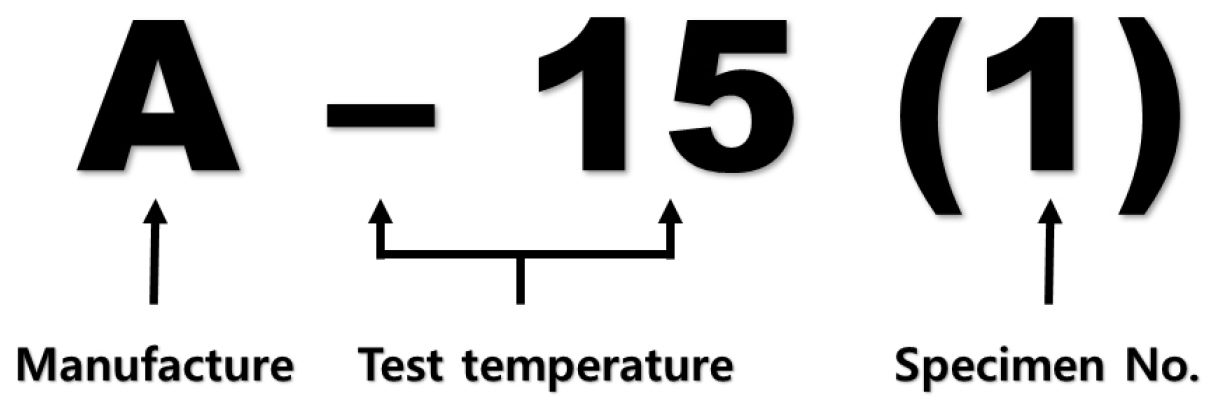

본 논문에서는 다양한 아스팔트 바인더의 재료에 대한 분류를 효과적으로 수행하기 위해 다음과 같은 기호 분류체계를 적용하였다. Table 2 및 Fig. 4는 시편을 분리하여 기호로 정리하였다.

Table 2.

Specimen index (Cho et al., 2023).

2.4 저온 휨 시험 결과

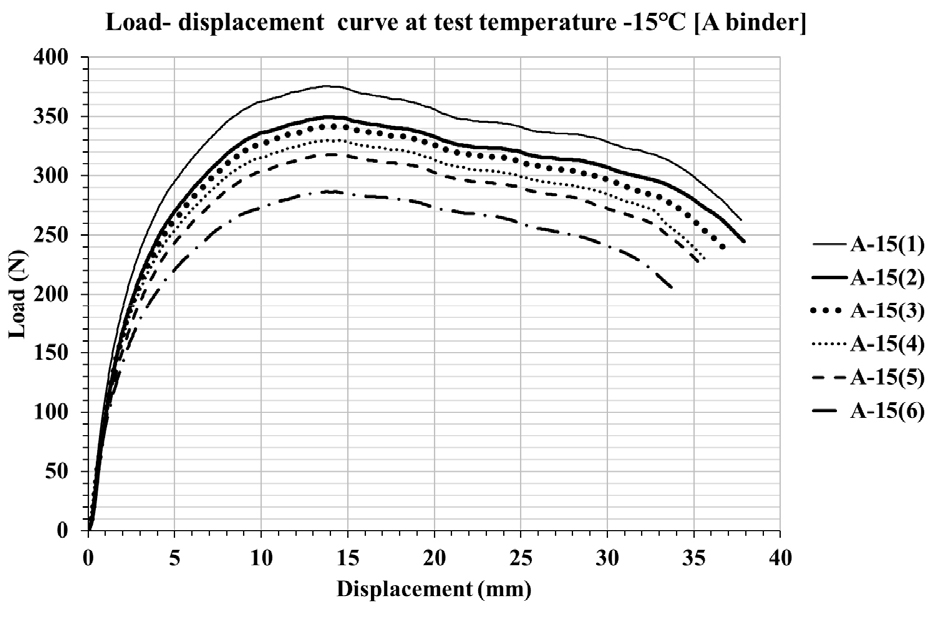

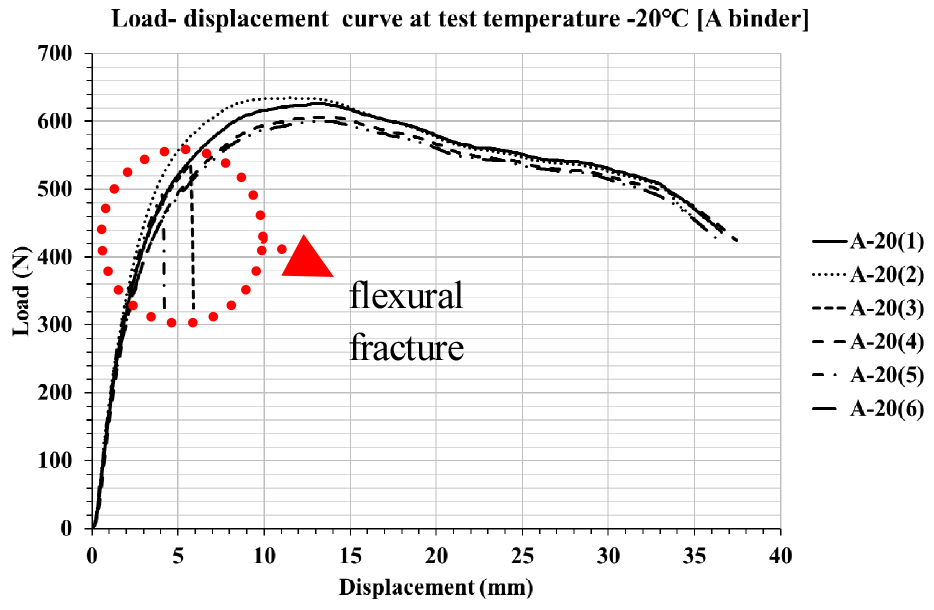

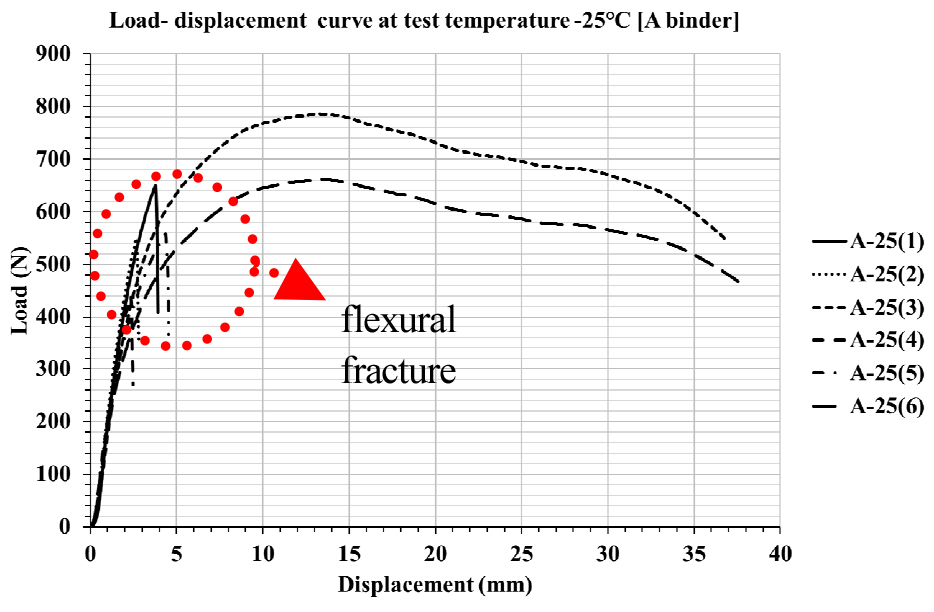

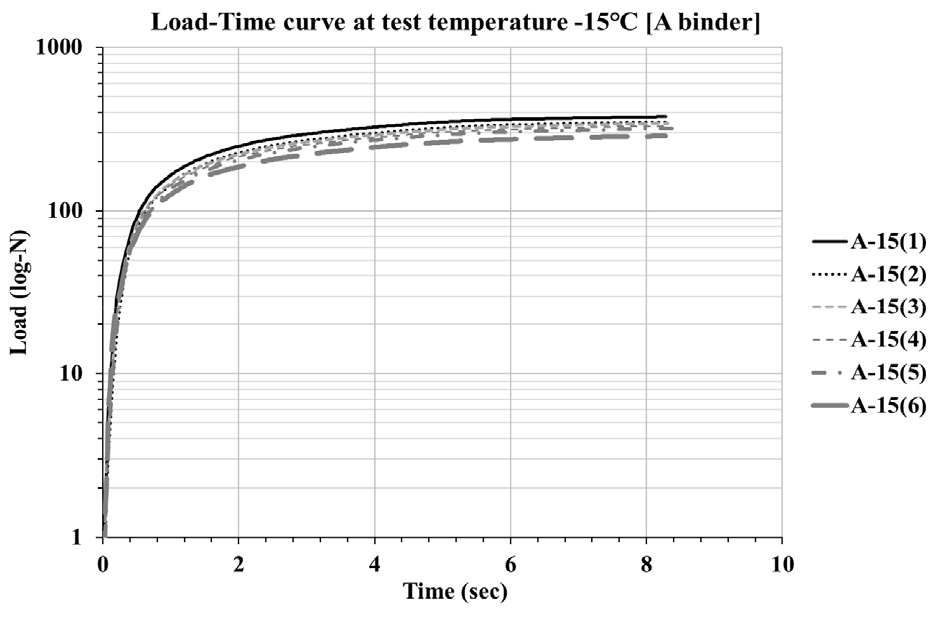

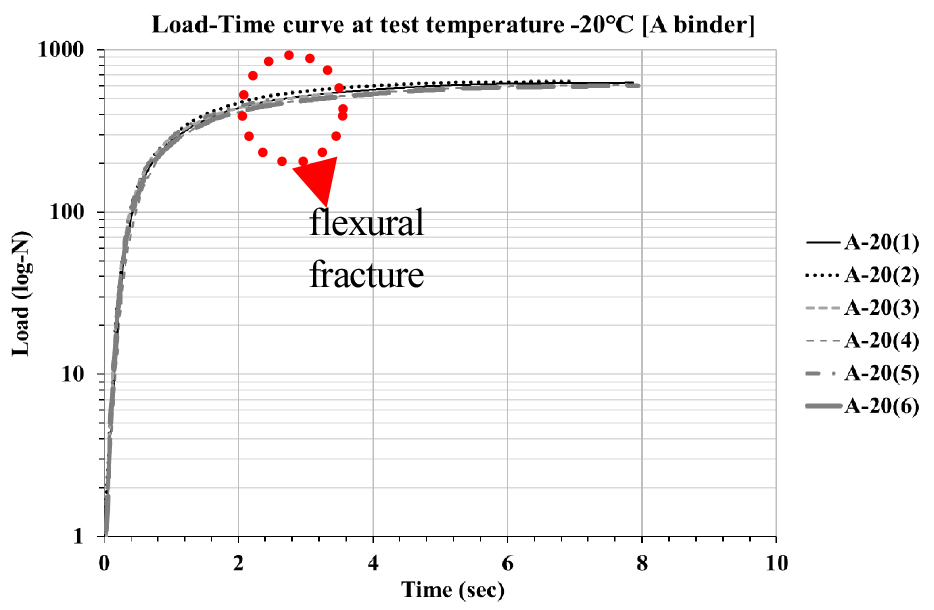

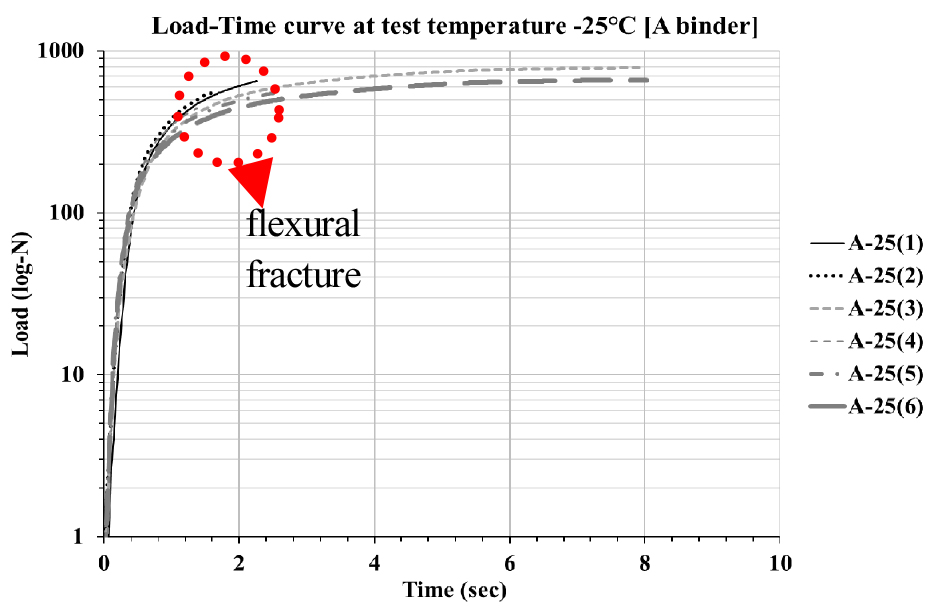

Table 3은 저온 휨 시험 결과를 요약하였다. 아스팔트 바인더의 휨 굴곡 시험방법(KS F 2491, 2017)에 따라 -15°C 및 -20°C, -25°C에서 각 재료별 저온 휨 시험을 실시하였다. Figs. 5, 6, 7, 8, 9, 10은 대표적으로 A 바인더에 대하여 하중-변위곡선 및 하중-시간곡선을 그래프로 도식한 것이다.

Table 3.

Flexural Beam Test Results

3. 수학적 모델링 기법

3.1 지수함수 기반의 수학적 모델링

고점도 아스팔트의 저온성능은 제조사별로 차이가 존재하기 때문에 정확한 바인더의 저온 특성을 파악할 필요가 있다. 하지만 제조사별로 다양한 종류의 고점도 아스팔트 바인더와 그 수가 다양하고, 모든 저온 시험온도에서 아스팔트 저온 성능평가를 실시할 수 없기 때문에 다양한 시험 온도 조건별로 이를 예측할 수 있는 수학적 모델링과 관련 해석기법을 제시하였다(Kang, 2022). 아스팔트 바인더의 저온특성은 지수함수와 로그함수 조합의 형태로 나타나고, 저온 휨 시험 결과 또한 같은 형태로 나타나 선행연구에서는 지수함수 기반의 수학적 모델을 구축하였다. 재료별로 저온 휨 시험에 따른 시간-하중 그래프 결과를 수학적 도식화 및 결과의 해석·예측을 최소제곱법(Least square fitting method)을 이용하여 실시하였으며, 계산은 Microsoft사의 Excel내 해찾기(Solver) 기능을 사용하였다. 선행연구의 예측식은 식 (1)과 같다

여기서, 매개변수 A : 기울기 인자(Slope factor)

매개변수 B : 초기형상인자(Early shape factor)

매개변수 C : 초기부하하중(Early applied load)

매개변수에 대한 물리적 의미를 규명하고자 결정계수(Coefficient of determination, 이하 )와 변동계수(Coefficient of variation, 이하 CV)를 구하여 모델링의 평가를 비교분석 하였다.

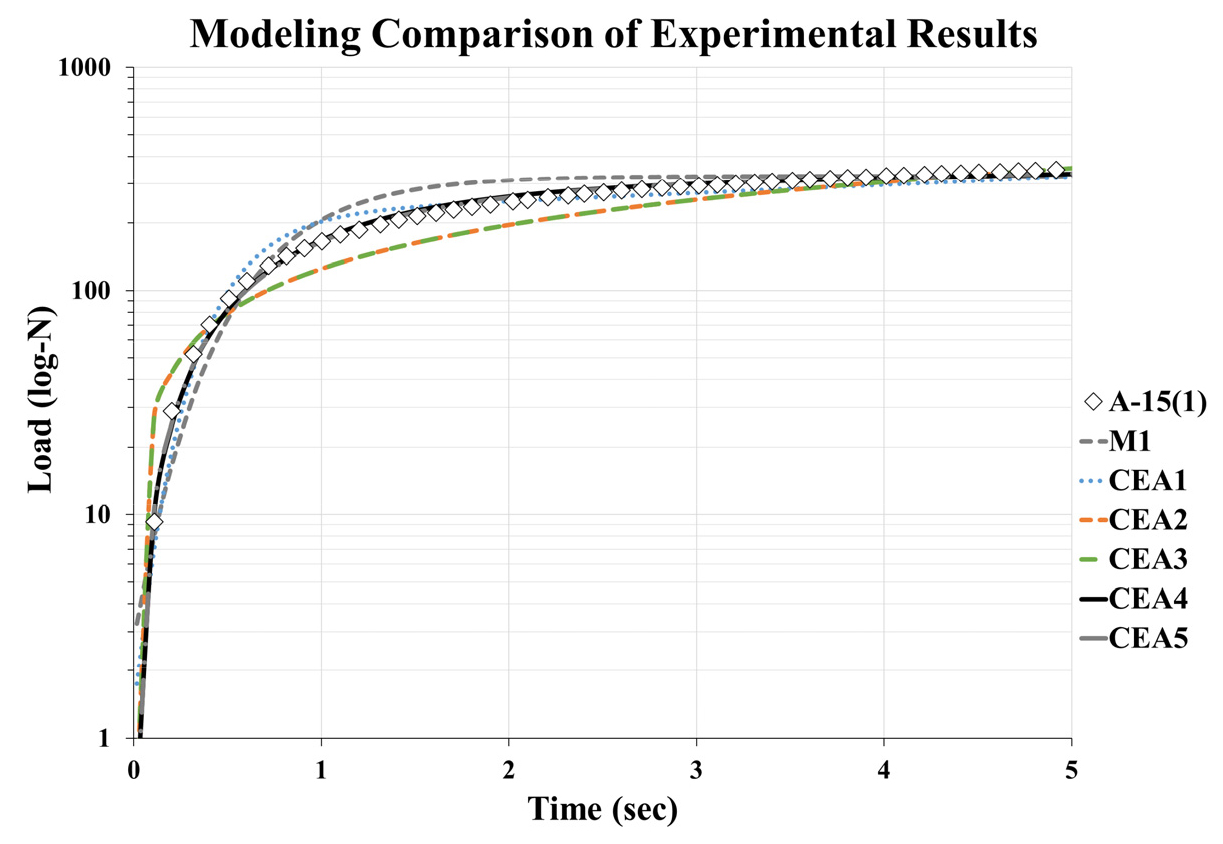

3.2 수학적 모델링의 개선

고점도 아스팔트 바인더는 개질재의 종류, 구성, 첨가비율에 따라 공용성에서 적지 않은 차이를 보인다(Cho et al., 2023). 2022년 선행연구의 지수함수 기반의 예측 모델을 적용하여 저온 휨 시험의 결과를 보다 과학·정량적으로 분석, 예측 할 수는 있었으나 하중 재하 후 초기 한계응력에 도달하는 과정에서 예측·분석력이 다소 미흡하게 나타나고 있다. 따라서, 저온 휨시험의 결과값에 대하여 하중 재하 후 초기 한계응력에 도달하는 과정에 대한 정확한 예측・분석을 위해 다양한 종류의 고점도 아스팔트에 대한 물성을 분석하는 연구가 필요하다고 판단된다. 기존 연구성과를 보완하여 추가로 다양한 수학적 예측 모델링 기법을 개발하고, 이를 통해 고점도 아스팔트 바인더의 저온에서의 공학적 특성을 보다 객관·과학적으로 규명하고자 최소제곱법을 이용한 지수함수 형태의 시간-하중 예측식을 변형하여 모델링 하였다. Fig. 11은 시료 A-15(1)에 대하여 선행연구의 수학적 모델 M1모델과 추가적으로 발굴된 모델 5개(CEA1,, CEA2, CEA3, CEA4, CEA5)의 모델링 결과를 비교한 것이다. 모델링 비교결과, CEA4모델 및 CEA5모델의 경우 매개변수 C와 매개변수 E가 선행연구에서 부족한 초기 응력 변화 패턴 예측력을 강화한 것을 확인 할 수 있었다. Table 4는 기존 모델링 및 개발된 모델링 방법을 요약 정리한 것이다(Cho et al., 2023).

Table 4.

Modeling functions and programs (Cho et al., 2023)

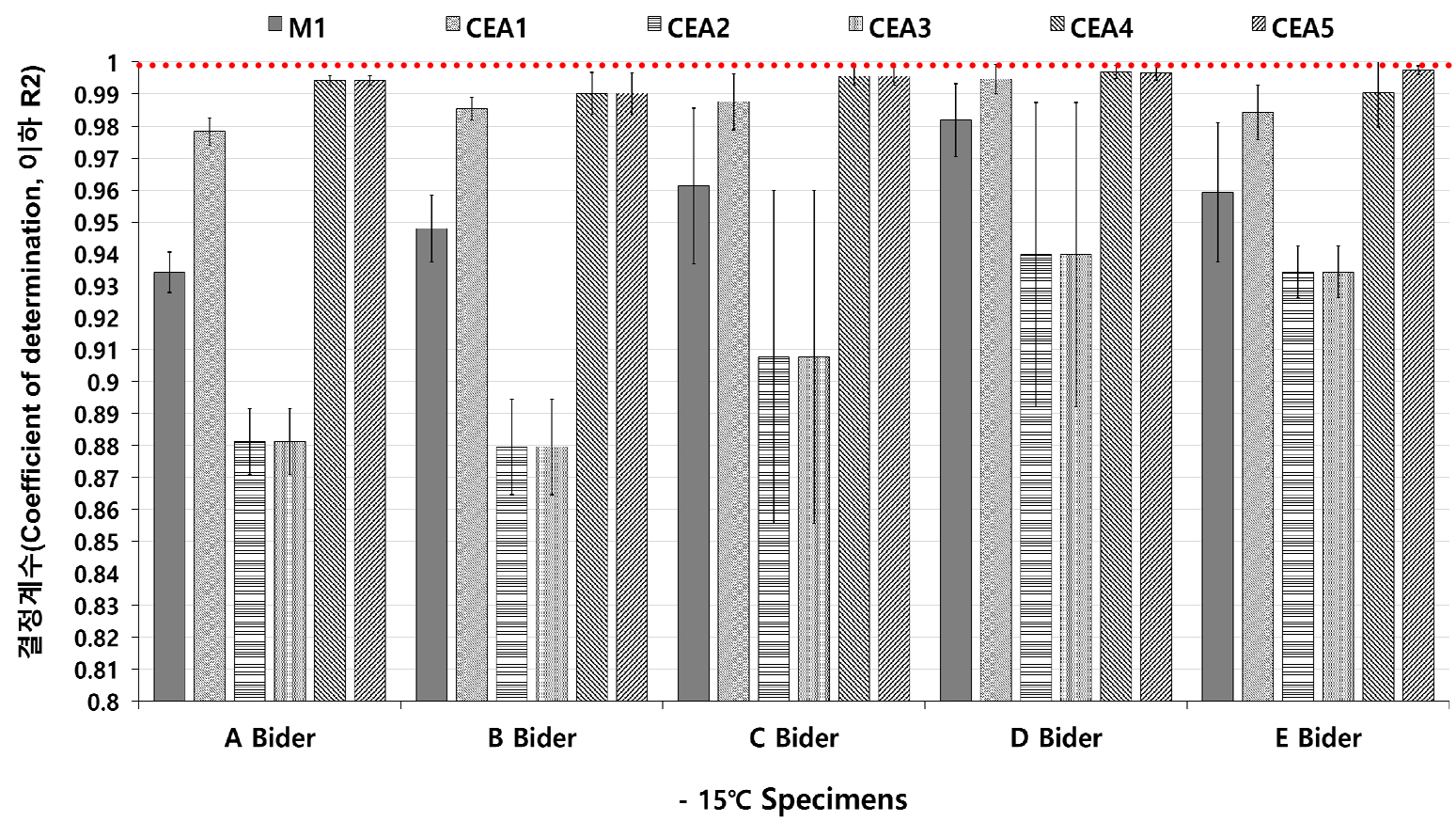

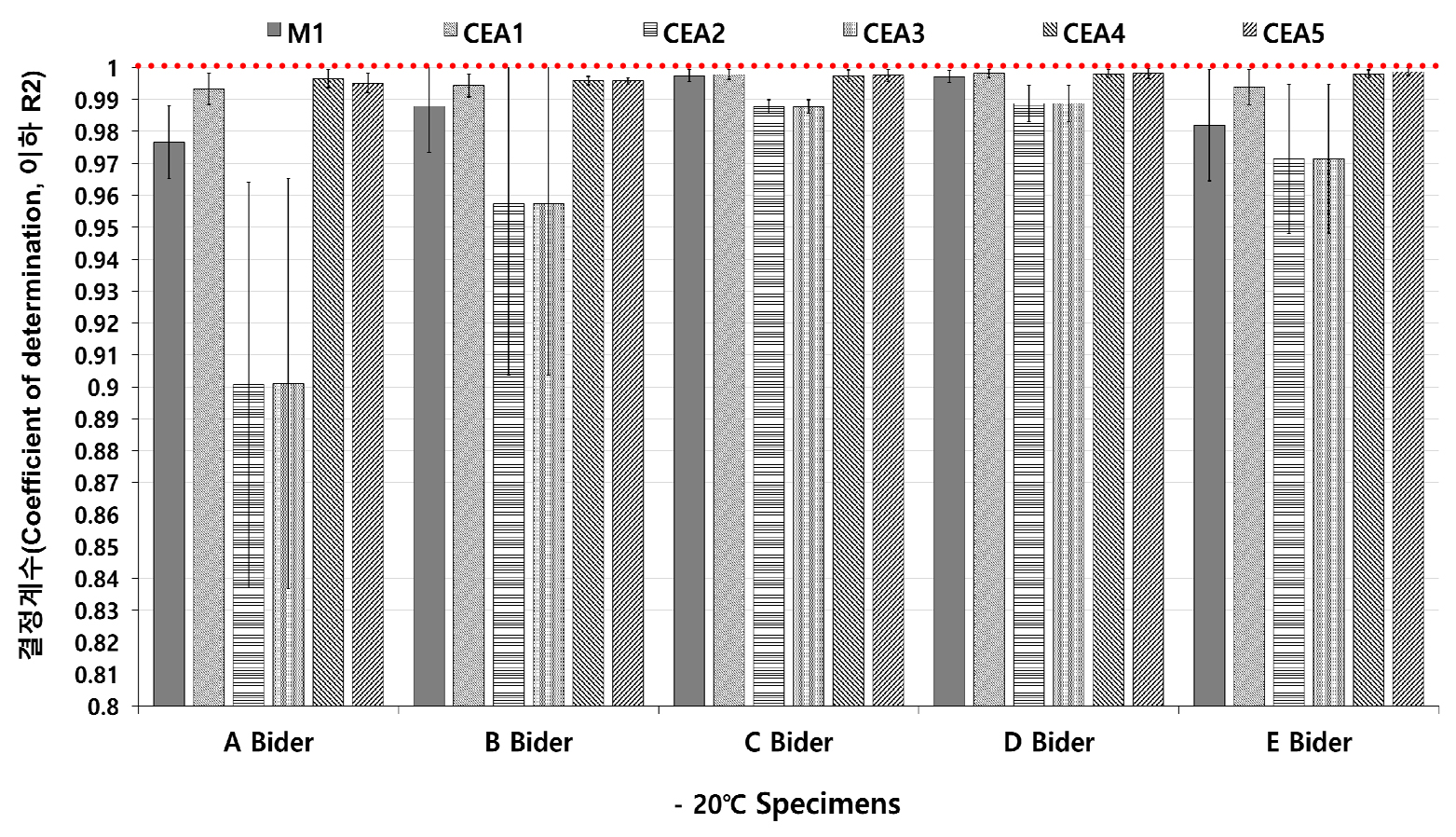

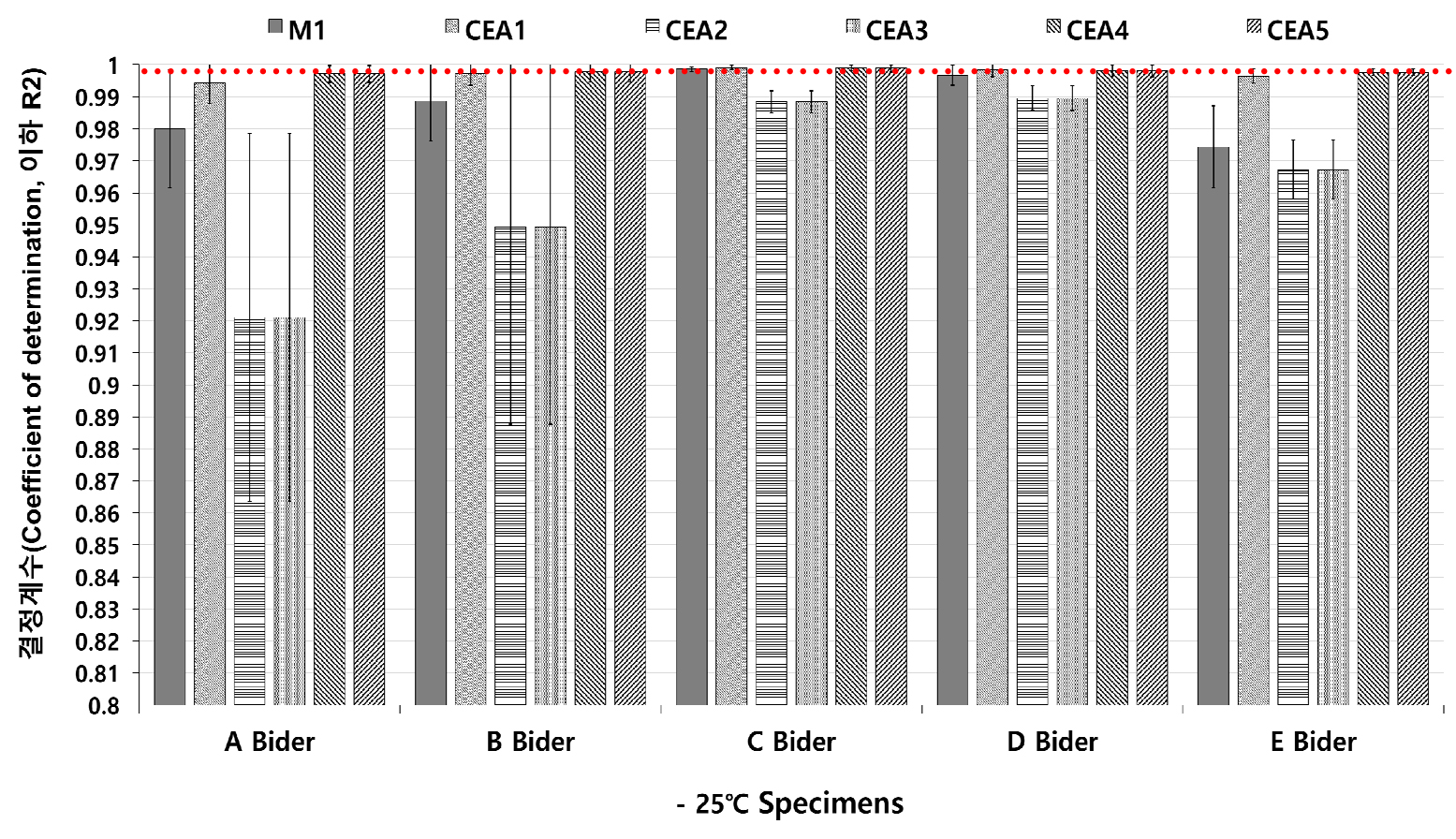

3.3 모델의 정량적 검증

본 연구에서는 총 6개의 수학적 모델(기존:1 및 신규:5)의 제시 및 지배곡선의 작도를 통해 저온 휨 시험의 물리적 변위-시간 및 하중-시간 곡선 결과 범위를 넘어서 효과적 분석 및 예측을 하고자 값과 모델식 결과 오차값을 계산하여 모델의 적정성을 평가하였다.

검증 방법으로는 Microsoft Excel _ Solver 모드 이용하여 최소제곱법에 의한 오차의 합이 0에 가장 가까운 해찾기를 반복적으로 실시하였으며, 오차(저온 휨 시험값-수학적모델 결과값)의 제곱의 합이 0에 수렴할 수 있도록 반복하여 실시하였다.

Figs. 12, 13, 14는 신규모델의 정량적인 검증을 위하여 선행연구인 고점도 아스팔트 바인더 종류에 따른 휨 특성 해석 수학적 모델링 개발연구에서의 값에 대하여 각 재료에 대한 제조사 및 시험온도별 값을 그래프로 도식하였다(Cho et al., 2023).

값 계산 결과 CEA2모델 및 CEA3모델을 제외한 M1모델, CEA1모델, CEA4모델, CEA5모델은 재료별 시험온도에 상관없이 값이 0.9 이상으로 실측값과 연관성이 높은 것을 확인하였다.

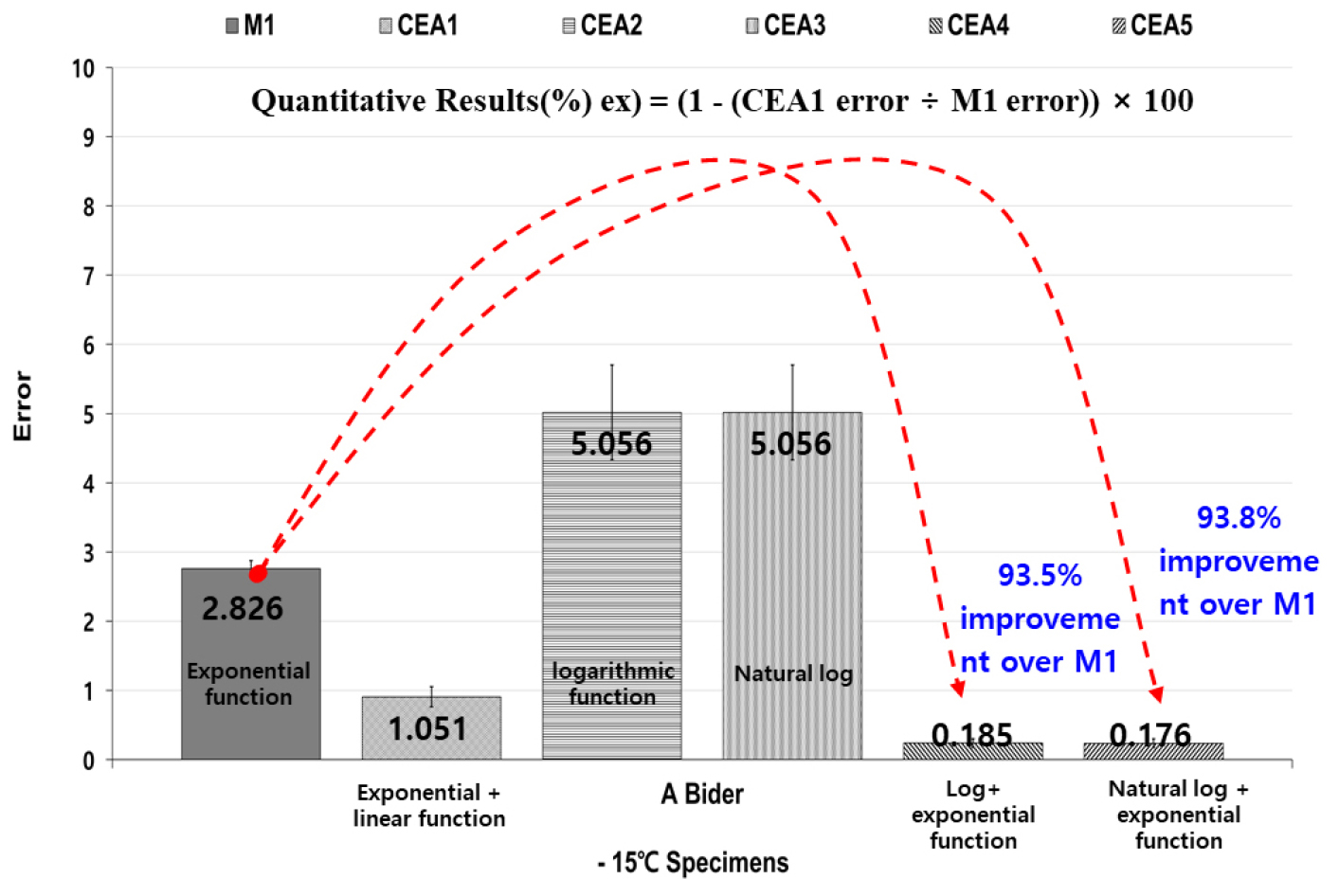

Table 5은 모델식의 오차값에 대하여 A바인더의 정량적 결과를 표로 정리하였다. Fig. 15는 A-15(1)재료에 대한 모델식의 오차값을 그래프로 정리한 것이다.

A-15(1)재료에 대한 모델별 오차값 비교결과 M1모델과 비교하여 CEA4모델 및 CEA5모델의 예측력이 93.5%~93.8%로 향상된 것을 확인할 수 있었다.

값과 모델식 결과 오차값을 계산하여 모델의 적정성을 평가한 결과 CEA4모델 및 CEA5모델의 경우 로그함수와 지수함수, 자연로그함수와 지수함수를 결합함으로써 초기부하하중 기중기에 대한 예측력을 향상하였으며, 저온 휨 시험결과에 대한 시간-하중 관계의 패턴을 가장 잘 묘사하는 것으로 나타났다.

Table 5.

Verification of modeling results of A binder

4. 결 론

본 연구에서는 고점도 아스팔트 바인더의 저온성능 검증 및 평가에 있어 기존에 개발된 지수함수 기반의 수학적 모델링의 초기부하 하중 도달과정 분석력 및 예측력이 부족한 단점을 보완하고자 개발된 고점도 아스팔트 바인더의 저온에서의 점탄성 특성과 유변학적 특성을 고려한 다양한 수학적 예측 모델링의 적정성 검증을 실시하여 저온 휨 시험결과에 대한 시간-하중 관계의 패턴을 가장 잘 묘사하는 모델을 선정하여 고점도 아스팔트 바인더의 저온 성능평가에 있어 휨 시험 중 저온 파단 발생시 예측식을 이용하여 정확한 예측 및 분석을 하였다.

고점도 아스팔트 바인더의 저온 휨 시험 결과를 바탕으로 수학적 모델링의 적정성 검증 결과 아래와 같은 결론을 도출하였다.

1. 로그함수와 자연로그함수로 변형된 CEA4, CEA5모델의 경우 하중 재하 초기에 하중이 급격하게 증가하다 서서히 점진적으로 증가하여 최대(임계)하중에 도달하는 시간-하중관계의 패턴을 가장 잘 묘사하였다. 또한, 정량적 검증 결과 선행연구의 모델인 M1과 비교하여 정량적으로 91.3%, 91.4%로 가장 잘 개선 된 것을 확인하였다.

2. M1모델, CAE4모델, CAE 5모델의 R2값의 비교는 어느정도 예측력이 확보된 수학적 모델간의 비교에서는 참고의 지표로서 활용하는 것이 타당하다 판단되며, 개발된 수학적 모델링의 효용성에 대한 검증 및 비교는 본 논문에서 제안한 모델링 오차 Error값 및 R2값의 통계값 비교를 병행하여 수행 하는 것이 타당하다고 판단된다.