1. 서 론

2. 현장 가열 재활용 아스팔트 포장 공법 특징

3. 현장 중온 리서페이스 아스팔트 포장 장비 및 시공방법

4. 시험방법

5. 중온 재생첨가제 사용 비율 결정 결과

5.1 중온 재생첨가제 비율에 따른 점도 특성

5.2 포장 시공시 점도 변화 평가

5.3 중온 재생첨가제 사용량 최종 결정

6. 테스트베드 시공 결과

6.1 아스팔트 혼합물 추출 및 점도시험 결과

6.2 체적특성 시험 결과

6.3 역학적 특성 및 공용성 평가 결과

7. 결 론

1. 서 론

전 지구 지표면 온도는 1850~1900년보다 2011~2020년에 1.09°C 더 높았고, 바다(0.88°C) 보다 육지(1.59°C)에서 더 크게 증가했다. 이러한 기후변화는 지구 모든 지역의 극한 기후에 영향을 미쳐 손실과 피해가 발생했다(IPCC, 2023). 따라서 국내외에서 기존 기술에서 발생하는 온실가스를 줄이고, 지속가능성을 확보하기 위한 기술들이 발전해 왔다. 중온 아스팔트 포장은 가열 아스팔트 포장 기술보다 낮은 온도로 아스팔트 혼합물을 생산하며, 이에 따라 온실가스 발생을 낮출 수 있다. 이러한 중온 아스팔트 포장 기술은 국내에서 중온화 첨가제, 중온 재생첨가제 등의 재료 개발과 중온 폼드 등의 생산 기술이 연구되고 있다. 아스팔트 포장 사이클 전과정을 고려시 환경부하를 최소화할 수 있는 기술은 투입되는 재료의 사용량을 줄이고, 발생되는 건설폐기물을 최대한 재활용하며, 재료의 운반이나 이동없이 현장에서 시공되는 기술이다. 현장 가열 재활용 아스팔트 포장 공법은 노후 포장을 현장에서 재활용하여 포장하는 방법으로 연료, 신아스팔트, 신골재 등을 절감할 수 있으며, 미국 플로리다에서 8년간 공용 후 성능이 우수하고, LCC분석 결과 기존 방법 대비 40% 절감된 것으로 평가되었다(Ali and Grzybowski, 2012). 그리고, 국내에서 시공된 포장의 평가 결과 인장강도비 등의 국내 아스팔트 혼합물 품질기준을 만족하였다(Kwon et al., 2013).

본 연구에서는 현장 가열 재활용 아스팔트 포장 공법 중에 노후 아스팔트 포장 도로 현장에서 100% 재활용하고, 플랜트에서 생산한 아스팔트 혼합물이 필요없는 현장 중온 리서페이스 공법을 연구하였으며, 시험시공을 통해 품질을 분석 및 평가하였다.

2. 현장 가열 재활용 아스팔트 포장 공법 특징

현장 가열 재활용 아스팔트 포장 공법은 노후된 도로 현장에서 노면가열 장비, 현장 표층재활용 장비 등의 장비로 포장을 가열하고, 노후된 포장을 신재료와 혼합하여 포설 및 다짐한다. 이 기술은 리서페이스(Surface Recycling), 리페이브(Repaving), 리믹스(Remixing) 등 3종의 공법으로 구분된다. 리서페이스 방법은 기존 노후 포장을 가열 및 절삭하여 재생첨가제와 혼합한 후 표층을 최대 5 cm 재포장하는 공법이다. 리페이브 방법은 기존 포장을 가열 및 절삭하여 재생첨가제와 살포한 후 약 2.5 cm로 1단 포설하고, 그 상부에 신아스팔트 혼합물 2.5~3.5 cm 두께로 2단 포설한 후 동시에 다짐하는 공법이다. 리믹스 방법은 기존 포장을 가열 및 절삭하여 재생첨가제와 혼합한 후 신아스팔트 혼합물과 혼합하여 약 5 cm로 포설 및 다짐하는 공법이다. 이 방법은 국내에서 캐나다나 중국 장비를 이용하여 주로 적용해왔던 기술이다.

리서페이스 방법은 가장 간단하며 경제적인 공법으로 기존 표층 포장의 아스팔트 노후화로 발생된 파손을 개선하며, 골재 등의 품질을 특별히 개선할 필요가 없을 때 적용할 수 있다. 다만 기존 포장의 골재 입도 등에 문제가 있을 경우에는 개선이 어려운 문제가 있다. 리페이브 방법은 기존 아스팔트 포장과 신아스팔트 포장을 각각의 층으로 시공하므로 신아스팔트 혼합물을 용도별로 다양한 종류로 적용할 수 있는 장점이 있다. 다만 신아스팔트 혼합물이 50% 이상 사용되며, 사전에 약 2.5 cm를 절삭하지 않을 경우 시공 후 기존 포장 두께보다 다소 증가할 수 있다. 리믹스 방법은 기존 표층의 노후아스팔트 회생과 함께 골재입도를 개선할 수 있는 방법으로 총 5 cm 시공을 위해 2.5 cm를 2번씩 절삭하여 신아스팔트 혼합물과 혼합하여 시공하는 것이 일반적이다. 이에 따라 신아스팔트 혼합물을 기존 포장의 절삭 후 골재입도 등에 따라 별도의 입도 및 아스팔트 함량으로 생산하여 적용하여야 하며, 기존 포장과 신아스팔트 혼합물이 적합하게 혼합되도록 유의하여야 한다.

3. 현장 중온 리서페이스 아스팔트 포장 장비 및 시공방법

현장 재활용 아스팔트 포장을 위해 Fig. 1과 같이 리서페이스 방법의 노면가열기와 리사이클러 장비를 개발하였다. LPG 버너를 이용한 간접가열 방식의 노면가열기 2대를 이용하여 포장을 가열하며, 가열 중에 발생하는 유증기를 수집하여 처리하기 위한 시설을 설치하였다. 리사이클러는 중온 재생첨가제를 살포한 후 2차에 걸쳐 기존 포장을 절삭할 수 있도록 구성하였다. 포장을 가열하기 위한 프리히터 장비의 특징은 다음과 같다.

(1) 프리히터는 최소 3 m, 최대 4 m로 포장을 가열할 수 있으며, 가열판의 길이는 1차 프리히터는 전방/중앙/후방 총 10 m, 2차 프리히터는 중앙/후방 총 6 m로 구성되었다.

(2) LPG 버너를 이용한 적외선 간접가열 방식을 적용하였으며, 가열 연료 압력을 변화시켜 가열열량을 조절할 수 있다.

(3) 1차 프리히터의 유증기 집진 설비는 플라즈마를 이용한 전기집진 방법을 적용하였으며, 2차 프리히터는 애프터버너 방식을 적용하였다.

가열된 포장을 절삭하여 포장하기 위한 리사이클러의 특징은 다음과 같다.

(1) 리사이클러는 전방에 3 m 가열판을 부착하여 최종 가열할 수 있도록 하였다.

(2) 중온 재생첨가제의 살포 후 1차 블레이드로 포장을 긁은 후 2차 오거 형식으로 절삭하여 골재 파손을 최소화 하였다.

(3) 절삭한 후 중앙으로 집적된 재생첨가제가 살포된 혼합물의 혼합하기 위해 2축 연속식 혼합기를 적용하여 혼합성을 높였다.

(4) 혼합된 아스팔트 혼합물을 컨베이어밸트를 통해 아스팔트 페이버의 호퍼에 상차할 수 있도록 하였다.

현장 재활용 아스팔트 포장시 효율적인 포장 가열과 시공을 위해 다음과 같은 방법을 적용하였다.

(1) 중온 기술을 적용하여 목표 포장 가열 온도를 낮춰서 시공효율성을 높였다. 기존 포장 두께 5 cm의 평균 온도를 120~130°C로 가열한 후 중온 재생첨가제와 혼합하여 시공한다.

(2) 노면가열기를 높은 속도로 왕복가열하여 포장 가열 효과를 증진시키고, 포장 과열을 방지하였다. 포장 가열시 리사이클러와 동일한 속도로 진행하며 1회 가열하는 방법보다 높은 속도로 왕복가열하는 방법이 포장 표면의 과열을 방지하여 유증기 발생을 줄이고, 전체 가열시간을 증가시켜 열전도 효율을 높일 수 있는 방법으로 판단되었다.

4. 시험방법

현장 재활용 아스팔트 포장은 기존 노화된 아스팔트의 회생과 시공 과정의 노화를 고려하여 재생첨가제의 사용비율을 결정한 이후 시공하여야 한다. 이에 따라 다음 순서로 연구를 수행하였다.

(1) 재생첨가제 사전시험

(2) 테스트베드 (1구간) 시공을 통한 시공 중 노화 정도 평가

(3) 테스트베드 (2구간) 시공을 위한 재생첨가제 사용비율 결정

(4) 테스트베드 (2구간) 시공 및 품질평가

현장 중온 재활용 아스팔트 포장 시공을 위해 식물성 계열의 중온 재생첨가제를 사용하였다. 사전시험으로 아스팔트의 노화에 따른 회생 효과를 파악하기 위해 PG 64-22 아스팔트를 RTFO와 PAV로 노화시켜 노화된 아스팔트를 만들었다. 그리고 중온 재생첨가제의 비율에 따라 점도를 시험하여 회생 효과를 평가하였다.

테스트베드 시공시에는 연구에서 개발한 프리히터, 리사이클러를 사용하였다. 프리히터로 포장을 가열하고, 리사이클러로 절삭 및 혼합하였다. 테스트베드(1구간) 시공시에는 재생첨가제를 사용하지 않았으며, 테스트베드 (2구간) 시공시에는 중온 재생첨가제를 살포하고 절삭 및 혼합하였으며, 재활용 아스팔트 혼합물을 아스팔트 페이버로 포설하고 다짐하였다(Fig. 2).

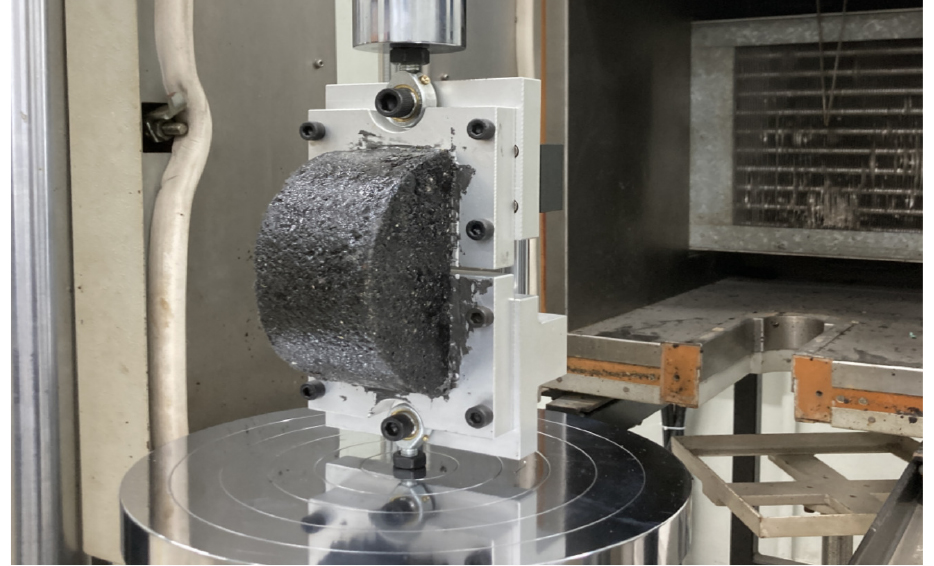

시공 후 아스팔트 혼합물을 채취하여 아스팔트 함량, 입도, 체적특성 등을 평가하였으며, 함부르크 휠트래킹 시험(Fig. 3), 수정 OT방법에 따른 직접인장 피로시험(Fig. 4)을 실시하였다. 그리고 Fig. 5의 소형 포장가속시험기로 장기공용성을 평가하였다.

5. 중온 재생첨가제 사용 비율 결정 결과

5.1 중온 재생첨가제 비율에 따른 점도 특성

PG 64-22 아스팔트를 RTFO와 PAV로 노화한 아스팔트에 중온 재생첨가제를 혼합하여 점도시험한 결과 Table 1과 같았다. 중온 재생첨가제의 사용 비율에 따른 아스팔트 회생 효과는 점도를 LogLog로 하였을 경우 사용비율과 선형관계에 있었으며, 식 (1)과 같은 회귀식로 표현되었으며, 결정계수가 0.999로 상관성이 높았다.

Table 1.

Variation of aged asphalt viscosity by rejuvenator additive ratio

| Asphalt | Rejuvenator ratio (%) | Viscosity (60°C, Poise) | LogLog Viscosity |

| Aged PG64-22 (RTFO+PAV) | 0 | 21,189 | 2.2987 |

| 5 | 3,454 | 2.0977 | |

| 10 | 876 | 1.9133 | |

| 15 | 290 | 1.7352 |

5.2 포장 시공시 점도 변화 평가

테스트베드(1구간)에서 재생첨가제 없이 가열 시험한 후 혼합물을 채취하여 시험전에 채취코어의 아스팔트 점도를 비교평가하였다. 이 결과 시험전 6,785 poise이었으며, 시험후 12,600 poise로써 노화로 인해 점도가 5,815 poise 증가하였다. 플랜트 재활용 아스팔트 혼합물을시 설계점도 2,000 poise로 배합설계시 일반적으로 생산시 5,000 poise 이하인 것으로 고려하면, 약 3,000 poise가 플랜트에서 생산과정에 증가하는 것으로 판단할 수 있다. 그런데, 현장 재활용 아스팔트 포장은 약 2배의 노화가 발생하므로 목표점도를 2,000 poise 보다 낮은 1,000 poise로 결정하였다. 다만, 노화 정도는 가열 패턴 등에 따라 변화될 수 있으므로 이후에도 지속적으로 평가 필요할 것으로 판단되었다.

5.3 중온 재생첨가제 사용량 최종 결정

테스트베드(2구간)의 코어를 채취하여 아스팔트 점도를 시험하였다. 코어의 점도는 11,014 poise였으며, 재생첨가제의 사용 비율에 따라 Table 2와 같은 점도 변화를 보였다. 중온 재생첨가제의 사용 비율에 따른 아스팔트 회생 효과는 식 (2)와 같은 회귀식으로 표현되었으며, 사전 평가시의 식 (1) 보다 절대값 뿐 만 아니라 기울기가 약간 낮았다. 이는 테스트베드의 코어에서 채취한 아스팔트가 기존에 시험한 신아스팔트를 노화시켜 얻은 아스팔트 보다 점도가 낮고, 원래 사용한 아스팔트의 차이 등에 따른 것으로 사료되었다. 이에 따라 배합설계시 코어의 구아스팔트 점도와 함께 재생첨가제의 비율에 따른 구아스팔트 점도 변화를 필수적으로 시험해야 할 것으로 판단되었다. 테스트베드(2구간)의 중온 재생첨가제 비율은 목표점도 1,000 poise를 고려시 8.5%로 결정하였다.

6. 테스트베드 시공 결과

6.1 아스팔트 혼합물 추출 및 점도시험 결과

아스팔트 포장 시공 후 아스팔트 혼합물을 채취하여 품질을 평가하였다. 현장 채취한 아스팔트 혼합물의 아스팔트 함량은 5.3%였으며, 골재입도는 Fig. 6과 같이 WC-3 기준을 만족하였다.

아스팔트 혼합물에서 추출한 아스팔트의 점도는 1,892 poise로 국토교통부 기준인 5,000 poise 이하이었다. 다만 아스팔트 점도 설계시 1,000 poise 이었고, 시공 중 노화를 고려시 기대보다 낮은 수준으로 노화된 것으로 파악되었다. 추출한 아스팔트 점도를 고려시 이후 적용시 목표 점도와 중온 재생첨가제 사용비율을 다소 낮출 수 있을 것으로 평가되었다.

6.2 체적특성 시험 결과

아스팔트 혼합물로 공시체를 제작하여 체적특성을 평가한 결과는 Table 3과 같았다. 골재 간극률은 적정하였으나, 공극률이 낮은 것으로 평가되었다. 이는 기존 노후 아스팔트 회생을 위해 사용한 재생첨가제가 아스팔트의 증량재 역할을 하였으며, 이에 따라 재활용 아스팔트 혼합물의 과도한 아스팔트 함량으로 포화도가 높아지고, 공극률이 낮아진 것으로 파악되었다.

Table 3.

Volumetric properties of asphalt mixture

| density (g/㎤) | Gmm (g/㎤) | Air Void (%) | VMA (%) | VFA (%) |

| 2.433 | 2.461 | 1.1 | 13.6 | 91.7 |

6.3 역학적 특성 및 공용성 평가 결과

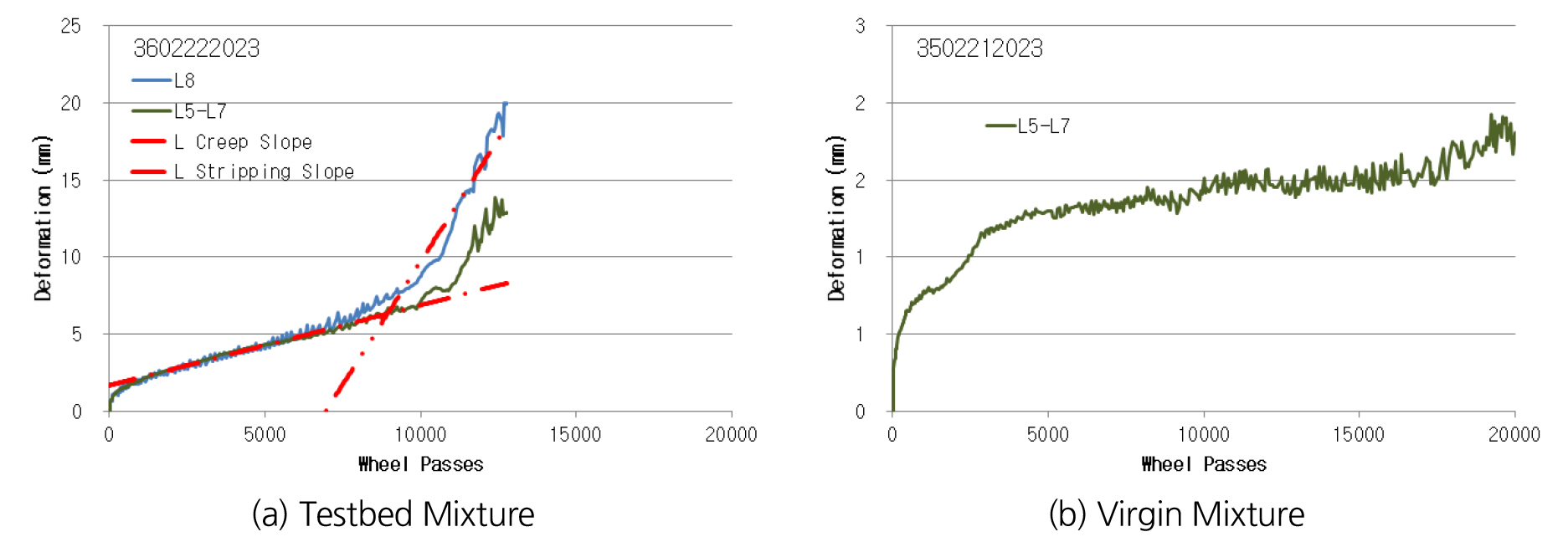

소성변형 저항성을 평가하기 위해 함부르크 휠트래킹 시험으로 신아스팔트 혼합물과 비교한 결과 Table 4 및 Fig. 7과 같이 소성변형이 비교적 크게 발생하였다. 이는 시공된 아스팔트의 점도가 낮고, 공극률이 낮은 영향으로 파악되었다.

Table 4.

Hamburg Wheel Tracking Test Results

| Type | Hamburg Wheel Tracking Test | ||

| Rut depth (mm) | Passes (Cycles) | Stripping point | |

| Virgin Mixture | 3.1 | 20,000↑ | - |

| Testbed Mixture | 20 | 12,774 | 8,934 |

균열저항성을 직접인장 피로시험(수정 OT시험)으로 평가한 결과 Table 5와 같이 초기인장하중은 테스트베드 시공한 혼합물이 낮았으나, 90%잔류하중 횟수가 신아스팔트 혼합물 보다 4배 높아 균열저항성이 신아스팔트 혼합물보다 높은 것으로 파악되었다.

Table 5.

Direct tensile fatigue test result

| Type | modified OT | |||

| Initial (N) | 50% (cycle) | 25% (cycle) | 10% (cycle) | |

| Virgin Mixture | 51.7 | 4 | 25 | 200 |

| Testbed Mixture | 10.9 | 3 | 57 | 841 |

소형 포장가속시험기(MMLS-3)를 이용하여 바퀴하중을 300,000회 재하 후에 평가한 결과 Fast-WIR 혼합물의 소성변형이 8 mm 발생하여 신아스팔트 포장 보다 높은 것으로 평가되었다(Table 6).

7. 결 론

현장 중온 리서페이스 아스팔트 포장 시공 결과 다음과 같은 결론을 얻을 수 있었다.

1. 현장 중온 리서페이스 시공을 위해 프리히터와 리사이클러를 개발하였으며, 노후된 아스팔트 포장에 적용하여 아스팔트 회생 효과를 발휘할 수 있는 것으로 평가되었다.

2. 재활용 아스팔트 혼합물의 점도가 낮을 경우 소성변형 저항성은 낮지만 균열저항성을 신아스팔트 포장 보다 높일 수 있다.

3. 기존 노후 아스팔트 포장의 아스팔트 함량과 공극률이 적합할 경우 중온 재생첨가제를 혼합시 전체 아스팔트 함량이 증가되어 시공 후 공극률이 낮아질 수 있으므로 이에 따른 신골재 사용 등의 대응 방안이 필요하다.

4. 리서페이스 공법의 배합설계시 노후 포장에서 채취한 코어로 시험한 구아스팔트의 점도와 함께 재생첨가제의 비율에 따른 구아스팔트의 점도 변화를 필수적으로 시험하여 재생첨가제 비율을 결정하여야 하는 것으로 나타났다.

5. 아스팔트 포장 시공시의 노화를 고려하여 일반적인 재활용 아스팔트 혼합물의 목표 점도 2,0000 poise 보다 낮은 점도로 설계 중온 재생첨가제 비율을 결정하지만, 최적의 균열저항성과 소성변형 저항성을 확보할 수 있도록 향후 다양한 시험을 통해 최적 방안을 도출하여야 할 것으로 판단된다.